Понимание легированной стали

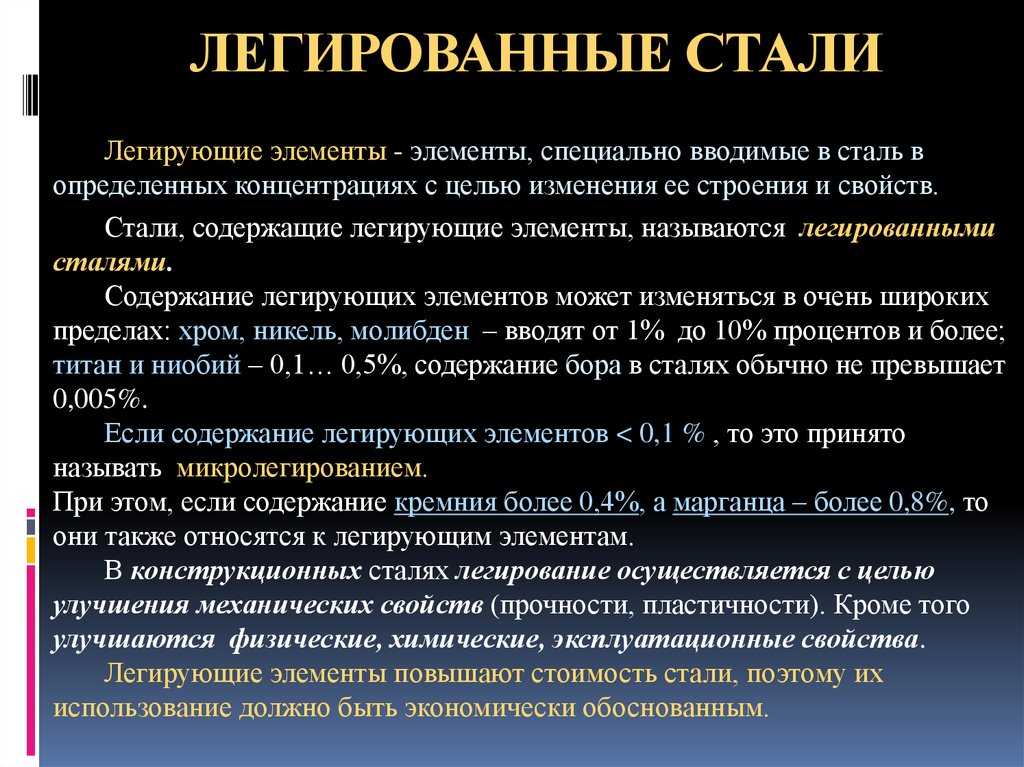

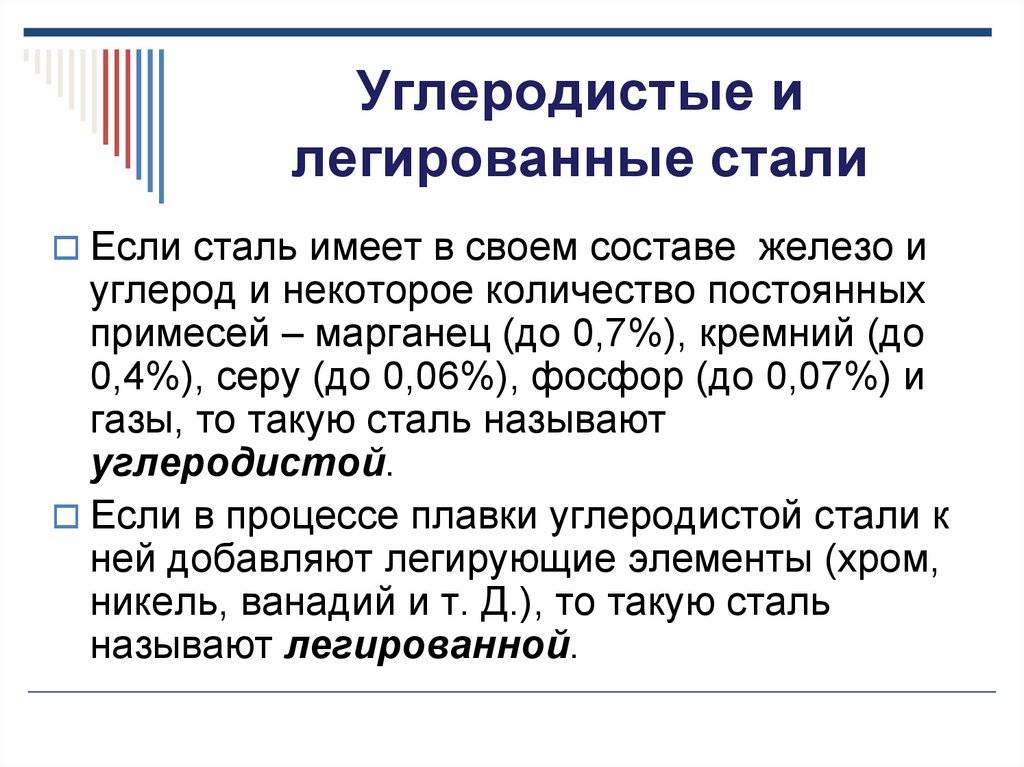

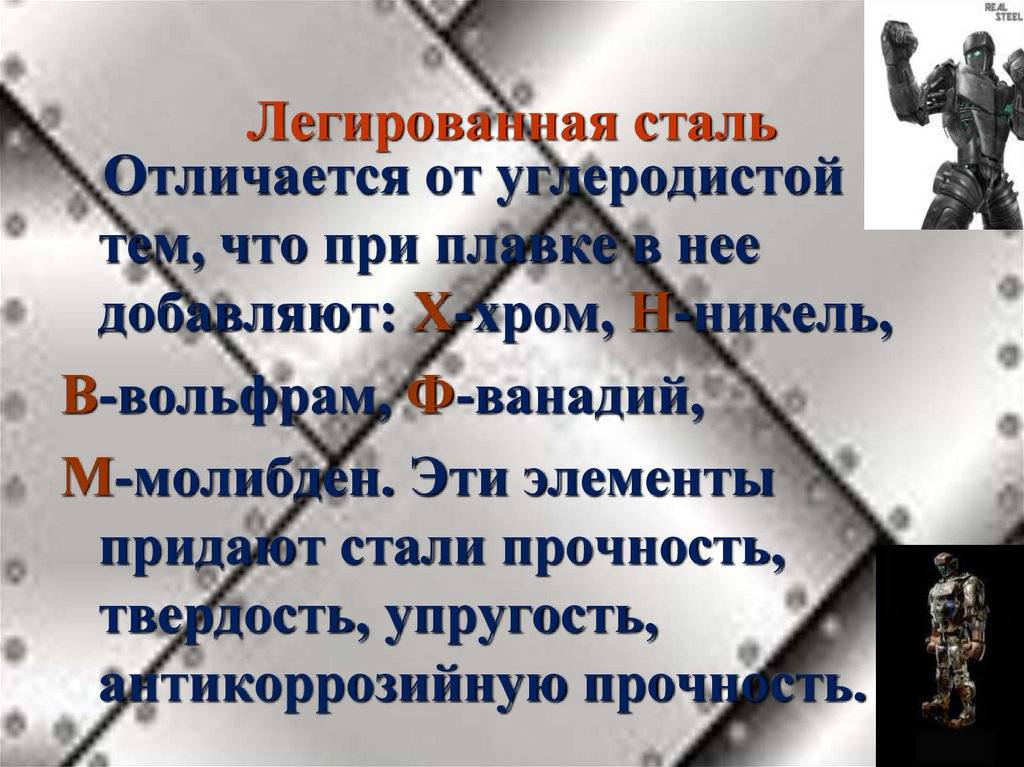

Легированная сталь — это тип, обогащенный несколькими легирующими элементами, которые добавляются в сталь в различных пропорциях для достижения желаемых свойств. Эти легирующие элементы могут варьироваться от никеля, хрома и марганца до молибдена, ванадия и кремния. Основная цель добавления этих элементов — улучшить механические и физические свойства стали, сделав ее более подходящей для конкретных применений.

Виды легированной стали

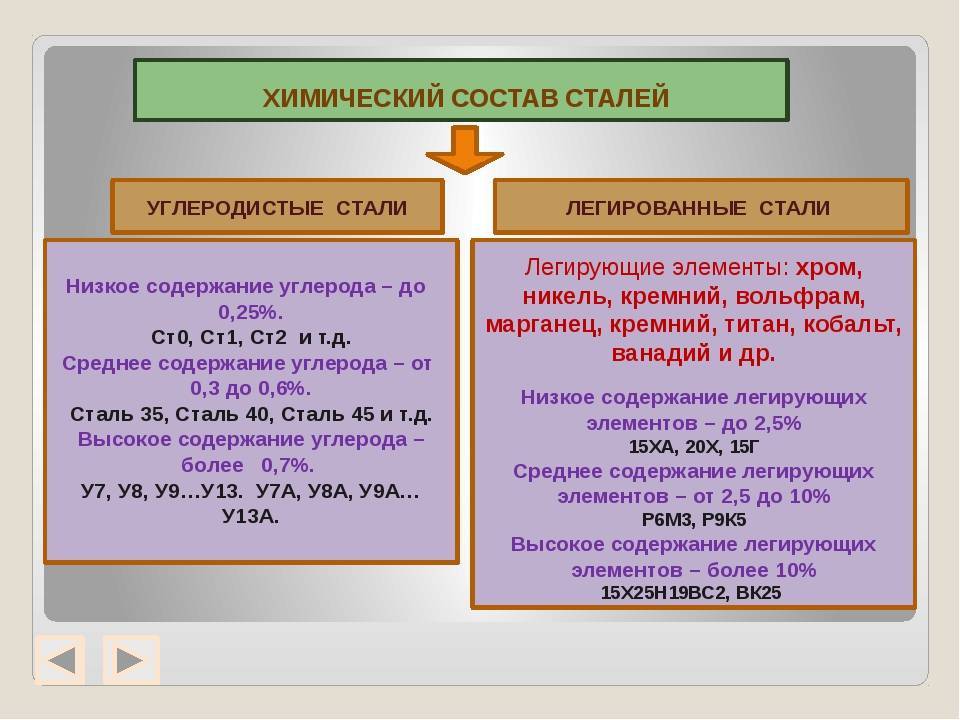

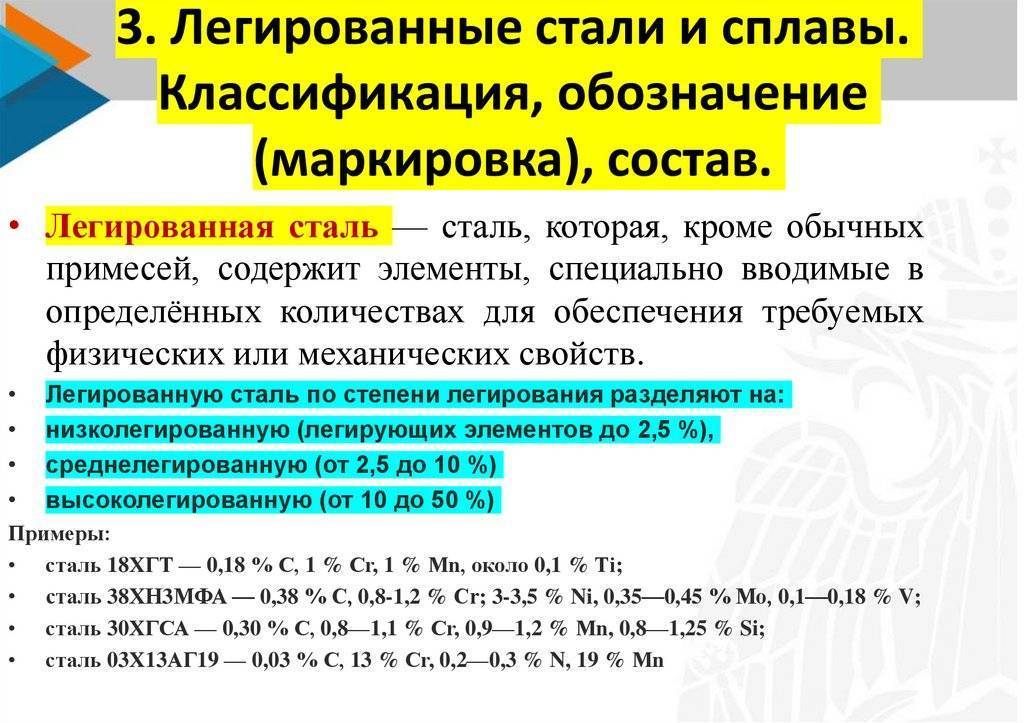

Легированные стали можно условно разделить на низколегированные и высоколегированные стали.

Низколегированная сталь

Низколегированная сталь содержит меньше легирующих элементов, обычно менее 51ТП3Т от ее общей массы. Несмотря на меньшую долю легирующих элементов, эти стали обладают улучшенными механическими свойствами по сравнению с простой углеродистой сталью. Они прежде всего известны своей превосходной прочностью и устойчивостью к износу, что делает их пригодными для таких применений, как конструкционные конструкции, трубы и шестерни.

Высоколегированная сталь

Высоколегированная сталь имеет более высокий процент легирующих элементов, часто превышающий 101ТП3Т от ее общей массы. Эта более высокая концентрация значительно изменяет свойства стали, улучшая ее коррозионную стойкость, твердость и способность противостоять нагреву. Высоколегированная сталь находит широкое применение в приложениях, требующих высокой прочности и долговечности в суровых условиях, например, при производстве энергетического оборудования, инструментов химической обработки и хирургических инструментов.

Выбор между низколегированной и высоколегированной сталью во многом зависит от конкретных требований применения с учетом таких факторов, как прочность, коррозионная стойкость и экономическая эффективность.

Преимущества и ограничения легированной стали

Преимущества

Основное преимущество легированной стали заключается в ее исключительном разнообразии и адаптируемости. Регулируя тип и количество легирующих элементов, можно получить легированную сталь, обладающую широким спектром свойств: от повышенной твердости и прочности до повышенной коррозионной стойкости и улучшенной жаростойкости. Эта универсальность делает легированную сталь идеальной для требовательных применений в автомобильной, аэрокосмической и энергетической сферах.

Ограничения

Несмотря на свои многочисленные преимущества, легированная сталь имеет определенные ограничения. Во-первых, ее производство может оказаться дороже, чем углеродистой стали, из-за стоимости легирующих элементов. Кроме того, создание легированной стали часто является более сложной задачей, требующей точного контроля над температурой и пропорциями легирующих элементов. Наконец, доступность определенных легирующих элементов иногда может быть ограничивающим фактором, что в некоторых случаях делает легированную сталь менее доступной, чем углеродистую сталь.

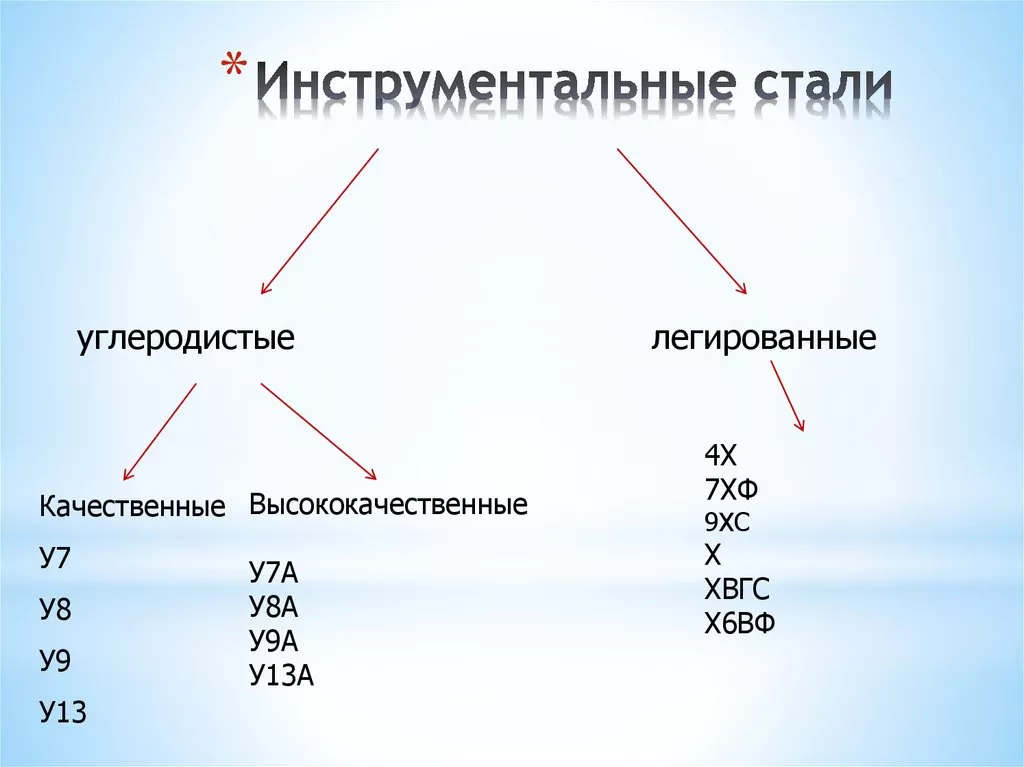

Что такое высокоуглеродистая сталь?

Высокоуглеродистая сталь, обычно называемая инструментальная сталь, имеет содержание углерода, которое обычно колеблется от 0,6 до 1,7%. Этот вариант стали известен своей превосходной коррозионной стойкостью благодаря повышенному содержанию углерода. Повышенное содержание углерода придает стали высокую прочность на разрыв, твердость и износостойкость, что делает ее хорошо подходящей для применений, требующих превосходной прочности и износостойкости.

Тем не менее, более высокое содержание углерода делает эти стали более хрупкими и менее пластичными, что делает их склонными к растрескиванию при определенных обстоятельствах. Сварка высокоуглеродистой стали представляет дополнительные проблемы по сравнению со сталями с более низким содержанием углерода из-за повышенного риска растрескивания и хрупкости в зоне термического влияния.

Свойства высокоуглеродистой стали

Из-за различий в стандартах и марках не существует единого значения, охватывающего свойства высокоуглеродистой стали. Однако нижеследующее представляет широкий диапазон того, чего можно ожидать с точки зрения его свойств.

| Свойство | Ценить |

| Плотность | 0,0163–0,298 фунта/дюйм³ |

| Предел прочности, Выход | 39900–484000 фунтов на квадратный дюйм |

| Вязкость разрушения | 12,0–150 фунтов на квадратный дюйм½ |

| Модуль сдвига | 11300–12000 фунтов на квадратный дюйм |

| Температура плавления | 2800–2900°F |

| Теплопроводность | 1132–361 БТЕ-дюйм/час-фут²-°F |

Марки высокоуглеродистой стали

Марки высокоуглеродистой стали классифицируются по определенным стандартам. Ниже перечислены некоторые из часто используемых марок высокоуглеродистой стали:

| Стандартный | Оценка | Приложение |

| АСТМ А29/А29М | АИСИ/САЭ 1060 | Пружины, шестерни, оси, детали тяжелой техники |

| АСТМ А29/А29М | АИСИ/САЭ 1065 | Пружины, режущие инструменты, промышленные ножи и лезвия |

| АСТМ А29/А29М | АИСИ/САЭ 1070 | Пружины, компоненты автомобильной подвески, детали сельхозтехники |

| АСТМ А29/А29М | АИСИ/САЭ 1080 | Сверхмощные пружины, автомобильные компоненты, детали тяжелой техники |

| АСТМ А295 | АИСИ/САЭ 52100 | Подшипниковая сталь, используемая при производстве шариковых и роликовых подшипников. |

| АСТМ А600 | АИСИ/САЭ М2 | Быстрорежущая инструментальная сталь, используемая для режущих инструментов, сверла и метчики |

| АСТМ А686 | АИСИ/САЭ W2 | Водозакаленная инструментальная сталь, используемая для режущих инструментов, умирает, удары руками и деревообрабатывающие инструменты |

Виды высокоуглеродистой стали

В этой таблице указаны типы и области применения высокоуглеродистой стали:

| Тип | Промышленность | Приложение |

| Обычная высокоуглеродистая сталь | Производство, автомобилестроение, строительство | Пружины, ножи, режущие инструменты, компоненты тормозов |

| Высокоуглеродистая инструментальная сталь | Производство, металлообработка, деревообработка | Режущие инструменты, пуансоны, матрицы, литье под давлением инструменты, экструзионные матрицы, фрезы |

| Высокоуглеродистая подшипниковая сталь | Промышленное оборудование, автомобилестроение, аэрокосмическая промышленность | Подшипники шариковые и роликовые для двигателей; также трансмиссии, колеса, тяжелая техника, коробки передач, насосы |

| Высокоуглеродистый стальная пружина | Электроника, автомобилестроение, производство | Листовые рессоры, винтовые пружины, техника, пружины для электронных устройств |

Применение высокоуглеродистой стали

Высокоуглеродистая сталь находит преимущественное применение в тех случаях, когда требуется исключительная долговечность и износостойкость. Сюда входит производство лезвий ножей или пильных полотен, где прочность не является серьезной проблемой, поскольку эти компоненты не подвергаются значительным ударам, которые могут привести к их поломке. Напротив, структурные компоненты, такие как двутавровые балки, которые изготовлены из материалов со средним или низким содержанием углерода, требуют различных свойств, чтобы выдерживать нагрузки и удары, которые они могут испытывать.

Узнайте больше о нашем Обработка стали с ЧПУ

What is Carbon Steel?

Carbon steel is a type of steel with more percentage of carbon content added to it. The percentage of carbon content by weight which is added to it, is about 0.05 to 2.1. More added carbon content increases the hardness and strength of the steel. It also makes it less ductile and less malleable. Also, it reduces the weldability and melting point of the steel. The carbon content added increases the strength, although it also leaves elasticity.

Because of its increased strength, carbon steel is used more. Carbon steel makes the major share in the production of steel. Utensils like pans, pots, etc., are made of carbon steel. Caron steel also exhibits ferromagnetism, which is why it is used widely in making electrical appliances and parts of automobiles.

Carbon steel doesn’t have a luster finish. Also, it has poor rust resistance; therefore, it requires an extra protective coating in a corrosive environment.

According to the AISI classification, carbon steel is divided into four types based on carbon content: Low-carbon steel, Medium-carbon steel, High-carbon steel, and Ultra high-carbon steel. Low-carbon steel has a carbon content of about 0.05 to 0.25%. Similarly, medium carbon steel has 0.3–0.5%, high-carbon steel has 0.6 to 1.0%, and Ultra-high carbon has 1.25–2.0% of carbon content.

Цементуемые, улучшаемые и высокопрочные стали

Цементуемые стали — это низкоуглеродистые (до 0,25 С), низко- (до 2,5%) и среднелегированные (2,5…10% суммарное содержание легирующих элементов) стали. Они предназначены для деталей машин и приборов, работающих в условиях трения и испытывающих ударные и переменные нагрузки.

Стали марки 15ХА с пределом прочности σв МПа предназначены для изготовления небольших деталей, работающих в условиях трения при средних давлениях и скоростях. Для изготовления ответственных деталей, работающих при больших скоростях, высоких давлениях и ударных нагрузках, используется сталь марок 18ХГ и 25ХГМ. Для крупных, ответственных, тежелонагруженных деталей применяются стали 20ХН и 20Х2Н4А.

При изготовлении крупных, особо ответственных, тяжелонагруженных деталей, работающих при больших скоростях с наличием вибрационных и динамических нагрузок, используется сталь с пределом прочности в МПа марки 18Х2Н4МА.

Работоспособность таких деталей зависит от свойств сердцевины и поверхностного слоя металла. Цементуемые стали насыщают с поверхности углеродом (цементуют) и подвергают термической обработке (закалке и отпуску). Такая обработка обеспечивает высокую поверхностную твердость (HRC 58…63) и сохраняет требуемую вязкость и заданную прочность сердцевины металла.

Улучшаемые легированные стали — среднеуглеродистые (0,25…0,6% С) и низколегированные стали. Для обеспечения необходимых свойств (прочности, пластичности, вязкости) эти стали термически улучшают, подвергая закалке и высокому отпуску (при 500…600°С).

Улучшаемые и цементуемые стали после термической обработки дают прочность до σв МПа и вязкость до КС= 0,8…1,0 МДж/м2. Для создания новых современных машин такой прочности недостаточно. Необходимы стали с пределами прочности σв МПа. Для этих целей применяют комплексно легированные и мартенситостареющие стали. Свойства таких сталей и их назначение показаны в табл. 2.

Таблица 2. Улучшаемые легированные стали

| Марка | Предел прочности при растяжении σв, МПа | Относительное удлинение δ,% | Удельная вязкость КС, МДж/м2 | Назначение |

| 40ХС | 1250 | 12 | 0,35 | Некоторые детали, работающие в условиях повышенных напряжений и знакопеременных нагрузок |

| 40ХФА | 900 | 10 | 0,9 | |

| 30ХГФА | 1100 | 10 | 0,5 | Детали, работающие в условиях трения, и ответственные сварные конструкции, работающие при знакопеременных нагрузках и температуре до 200°С |

| 40ХН2МА | 1100 | 12 | 0,8 | Крупные особо ответственные тяжелонагруженные детали сложной формы |

Комплексно легированные стали — это среднеуглеродистые (0,25…0,6% С) легированные стали, термоупрочняемые при низком отпуске или подвергающиеся термомеханической обработке.

Мартенситостареющие стали — это новый класс высокопрочных легированных сталей на основе безуглеродистых (не более 0,03% С) сплавов железа с никелем, кобальтом, молибденом, титаном, хромом и другими элементами. Мартенситостареющие стали закаливают на воздухе от 800…860°С с последующим старением при 450…500°С.

Конструкционная легированная сталь

Нормативный документ: качественная конструкционная легированная сталь изготовляется согласно ГОСТ 4543-71.

Легированная сталь — сталь, в которую в процессе легирования в определенных количествах вводят специальные элементы, обеспечивающие требуемые свойства. Такие элементы называют легирующими. Они могут повышать прочность и коррозионную стойкость стали и снижать опасность ее хрупкого разрушения.

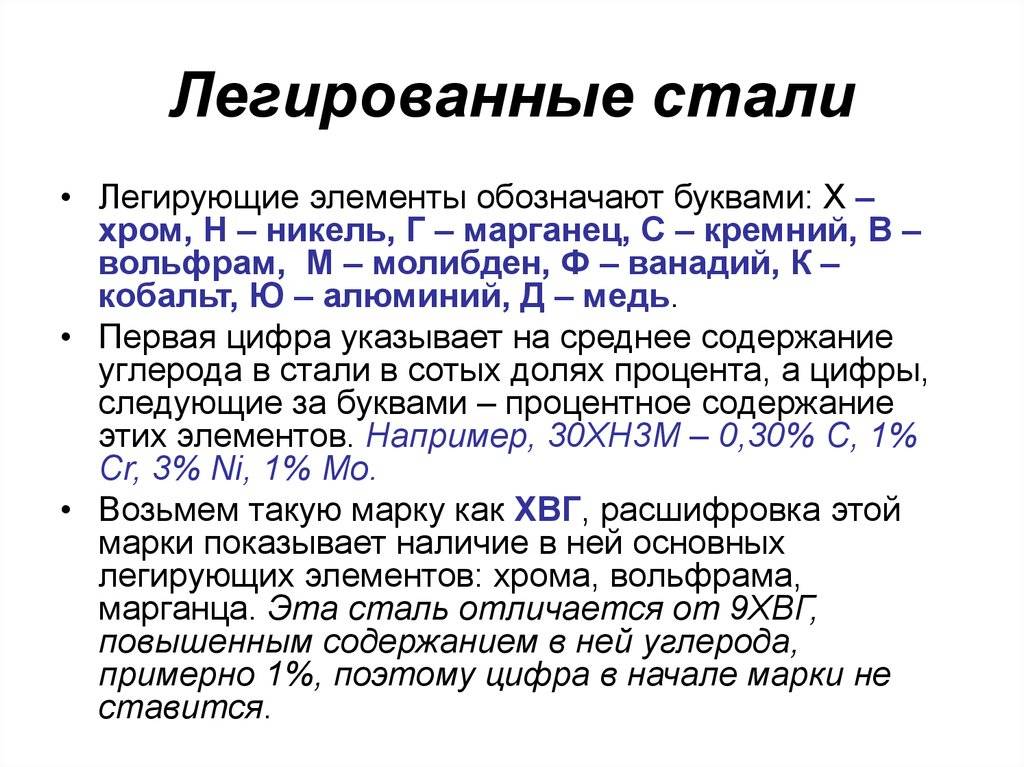

Для легирования стали используются следующие химические элементы: марганец (Mn) — Г; кремний (Si) — С; хром (Cr) — Х; никель (Ni) — Н; медь (Cu) — Д; азот (N) — А; ванадий (V) — Ф; ниобий (Nb) — Б; вольфрам (W) — В; селен (Se) — Е; кобальт (Co) — К; бериллий (Be) — Л; молибден (Mo) — М; бор (B) — Р; титан (Ti) — Т; алюминий (Al) — Ю.

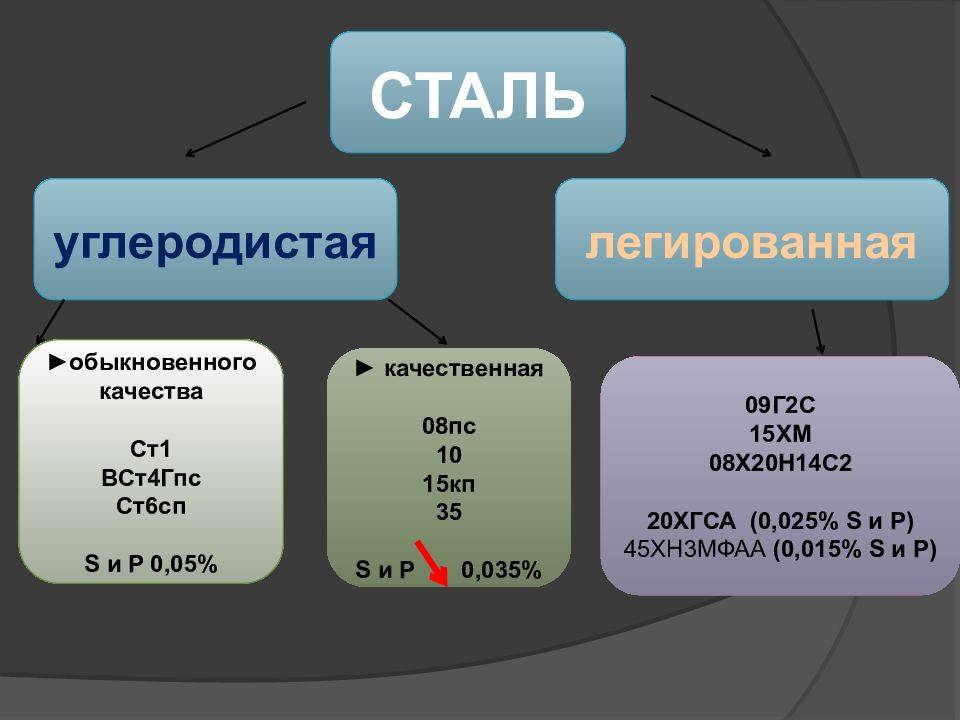

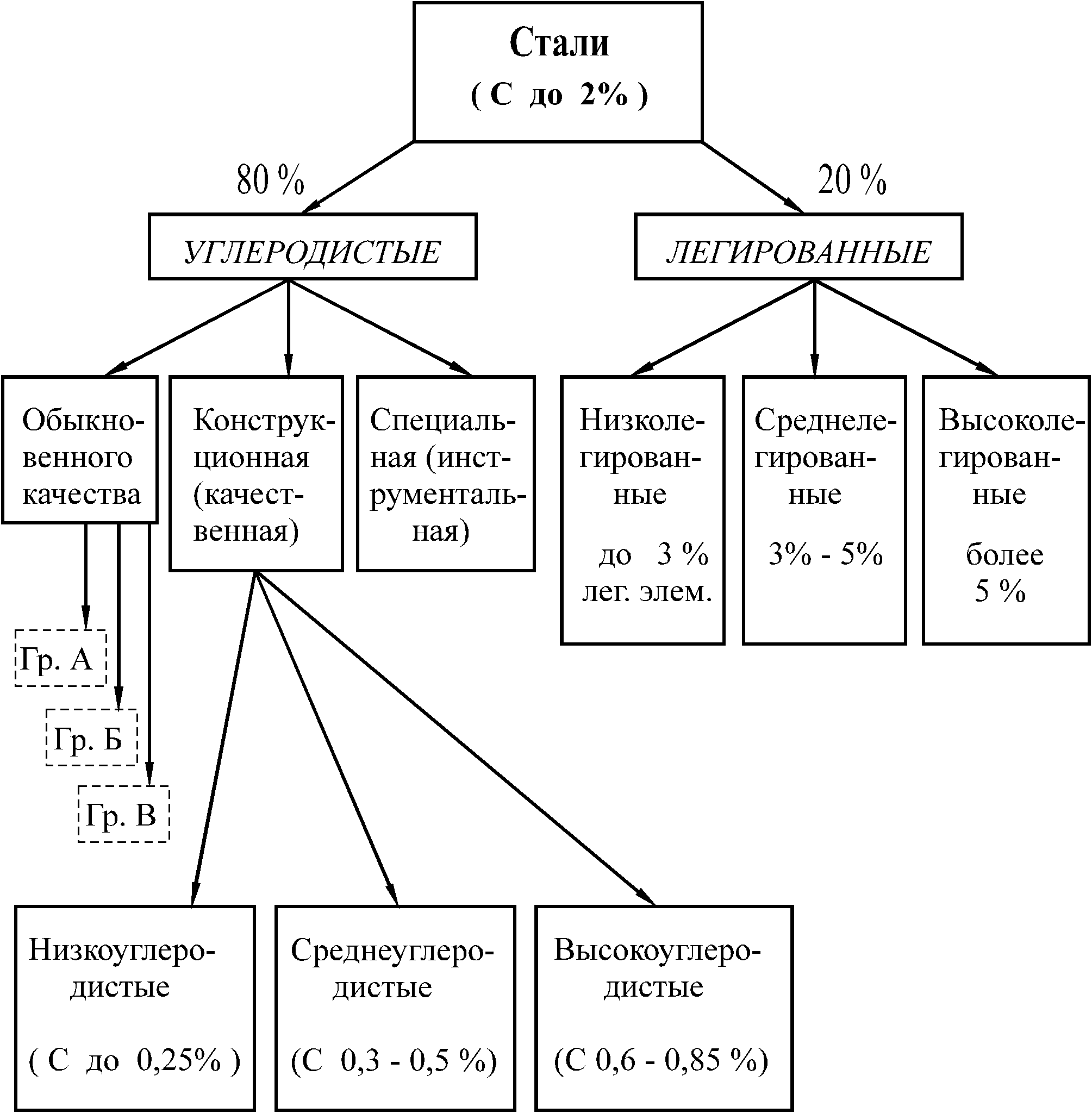

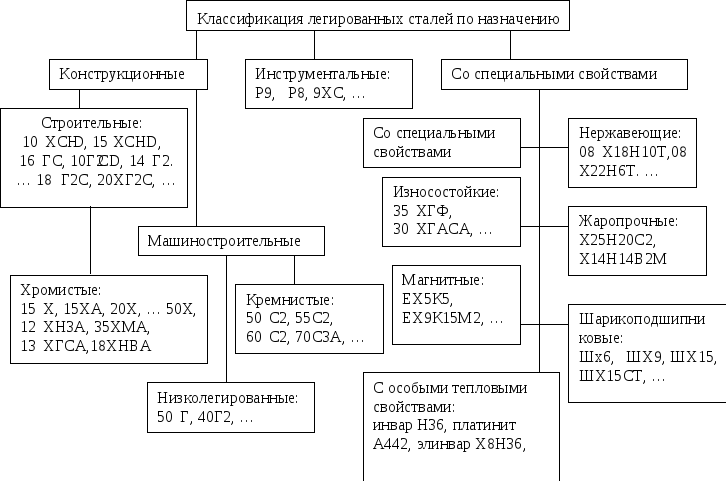

Классификация конструкционной легированной стали

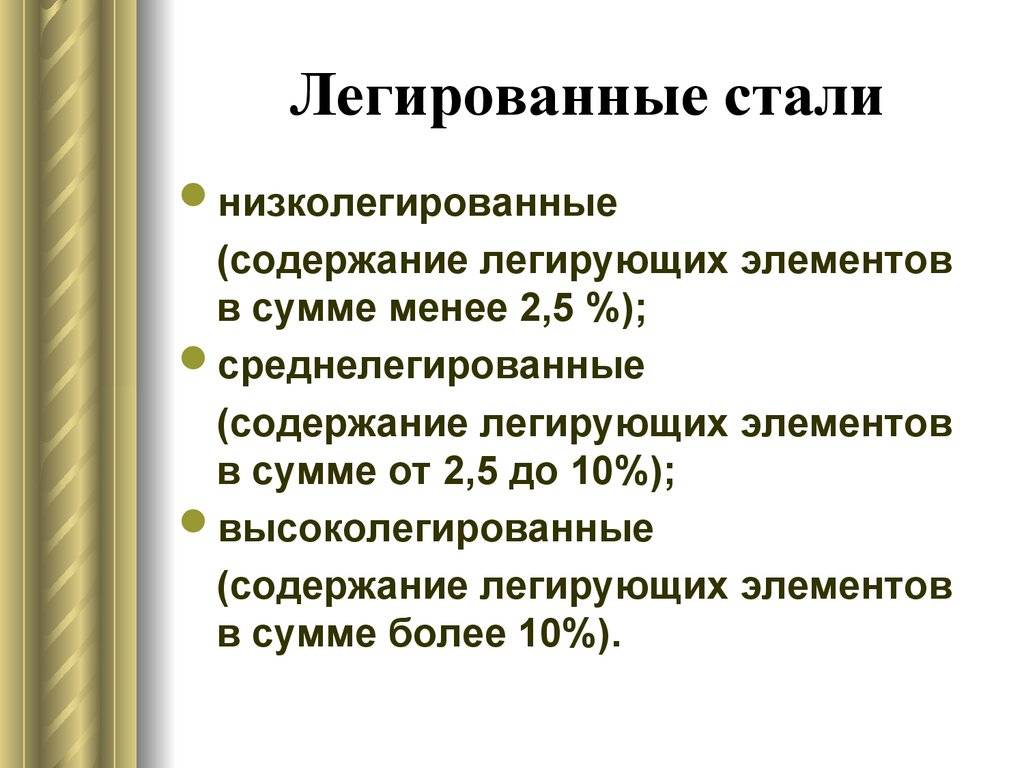

По отношения общей массы легирующих элементов к массе стали:

- сталь высоколегированная — более 10%;

- сталь среднелегированная — более 2,5-10%;

- сталь низколегированная — до 2,5%.

В зависимости от основных легирующих элементов:

- хромистая;

- марганцовистая;

- хромомарганцовая;

- хромокремнистая;

- хромомолибденовая;

- хромомолибденованадиевая;

- хромованадиевая;

- никельмолибденовая;

- хромоникелевая;

- хромоникелевая с бором;

- хромокремнемарганцовая;

- хромокремнемарганцовоникелевая;

- хромомарганцовоникелевая;

- хромомарганцовоникелевая с титаном и бором;

- хромоникельмолибденовая;

- хромоникельмолибденованадиевая;

- хромоникельванадиевая;

- хромоалюминиевая;

- хромоалюминиевая с молибденом;

- хромомарганцовоникелевая с молибденом;

- хромомарганцовоникелевая с молибденом и титаном.

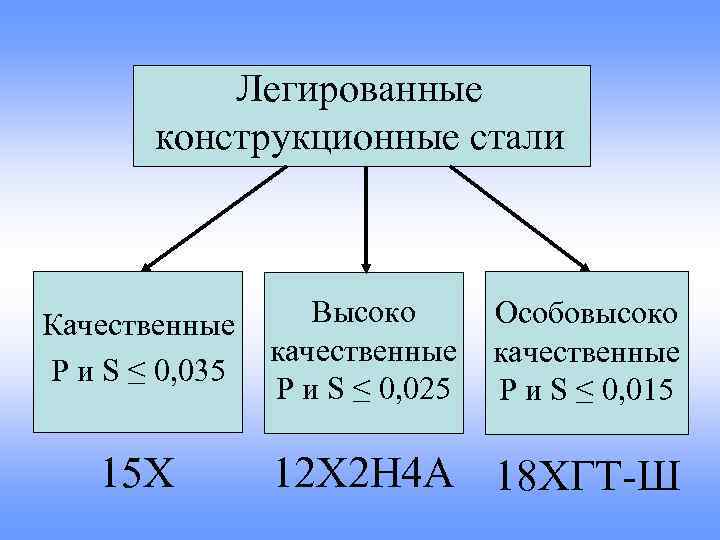

В зависимости от хим. состава и свойств:

- качественная;

- высококачественная — А;

- особо высококачественная (сталь электрошлакового переплава) — Ш.(например ШХ15)

По видам обработки:

- прокат горячекатаный и кованый (в том числе с обточенной или ободранной поверхностью);

- калиброванный;

- со специальной отделкой поверхности.

По качеству поверхности:

- 1 группа;

- 2 группа;

- 3 группа.

По состоянию материала:

- без термической обработки;

- термически обработанный — Т;

- нагартованный — Н.

Марки конструкционной легированной стали

Марки стали: 15Х, 20Х, 30Х, 35Х, 38ХА, 40Х, 45Х, 50Г, 12ХН, 20ХН, 40ХН, 14ХГН, 19ХГН, 20ХГНМ, 30ХМ.

Заменители некоторых марок стали:

- 20Х — 15Х, 20ХН, 12ХН2, 18ХГТ;

- 30ХГСА — 40ХФА, 35ХМ, 40ХН, 25ХГСА, 35ХГСА;

- 40Х — 45Х, 38ХА, 40ХН, 40ХС.

Обозначение марок конструкционной легированной стали: две первые цифры указывают содержание углерода в сотых долях процента, цифры после букв указывают содержание легирующего элемента в целых единицах.

Применение конструкционной легированной стали

Свариваемость: cварка конструкционных легированных сталей несколько затруднена из-за склонности к закалке околошовной зоны и образованию в ней хрупких структур (требуется специальная технология сварки).

Main Differences Between Steel And Carbon Steel

- In steel, the carbon content is low, and other elements are also added. In carbon steel, the carbon content is more in percentage as compared to steel.

- Steel has low strength as compared to carbon steel.

- Steel is also less hard as compared to carbon steel.

- Steel is more ductile as compared to carbon steel.

- Steel has high weldability as compared to carbon steel. The carbon content in carbon steel reduces weldability.

- Steel has a higher melting point as compared to carbon steel.

References

- https://link.springer.com/article/10.1007/s10853-010-5207-8

- https://www.sciencedirect.com/science/article/pii/S0254058415001510

Home – Science – Steel vs Carbon Steel: Difference and Comparison

Last Updated : 11 June, 2023

One request?

I’ve put so much effort writing this blog post to provide value to you. It’ll be very helpful for me, if you consider sharing it on social media or with your friends/family. SHARING IS ️

Разница между низко-, средне- и высокоуглеродистыми сталями

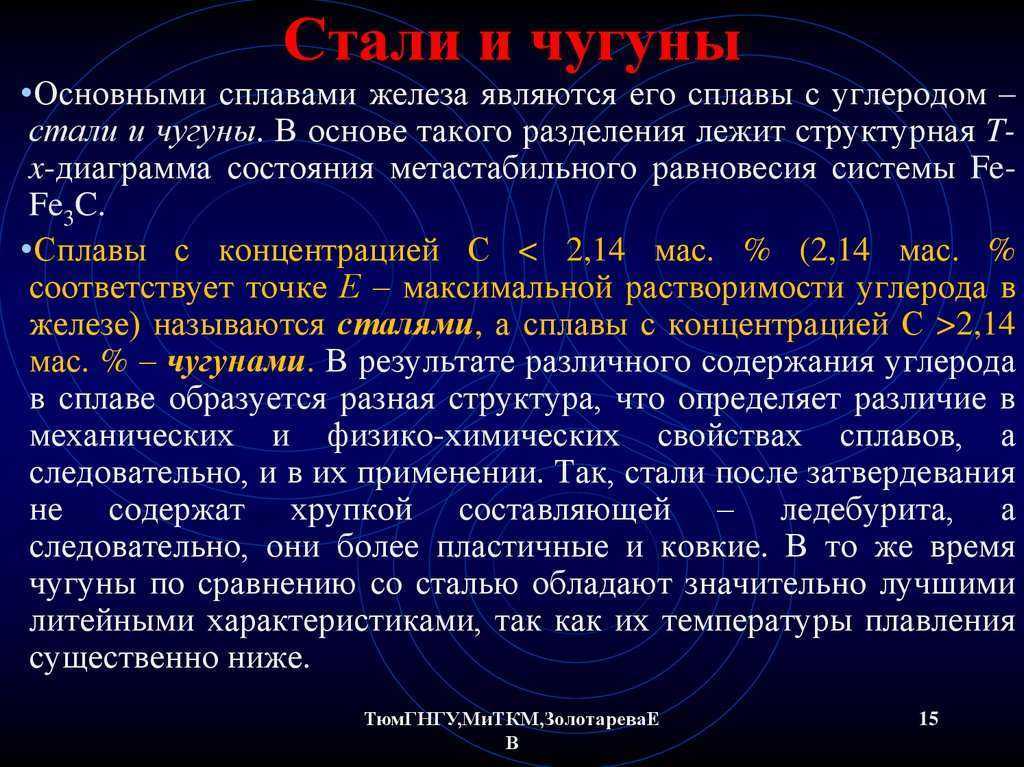

Железо и углерод являются основными компонентами стали, причем углерод играет решающую роль в придании прочности сплаву. Чистому железу не хватает значительной прочности и твердости, поэтому для улучшения этих свойств стали необходимо добавление углерода.

Исходная форма железа, используемая в производстве стали, содержит относительно высокое содержание углерода. Оно может достигать 2,1% — максимального количества углерода, позволяющего материалу сохранять классификацию стали.

Тем не менее, железо может подвергаться дальнейшей обработке для снижения содержания углерода. Такое манипулирование содержанием углерода приводит к изменениям в различных свойствах материала, таких как:

- Прочность: это способность материала выдерживать нагрузку, которая измеряется его пределом текучести и пределом прочности на разрыв. Предел текучести представляет собой стадию, на которой в материале происходит деформация без разрушения, а предел прочности указывает уровень напряжения, необходимого для разрушения материала.

- Пластичность: измеряет степень, до которой материал можно растянуть или удлинить, не становясь хрупким. Это свойство оценивается посредством удлинения, которое количественно определяет процентное увеличение длины, которому может подвергнуться материал, прежде чем достигнет точки разрушения.

- Твердость: относится к стойкости материала к износу и его способности эффективно обрабатываться. Эту характеристику часто оценивают с помощью таких шкал, как Твердость по Роквеллу шкала или шкала твердости по Бринеллю.

Содержание углерода в стали обычно уменьшают, чтобы разделить ее на три основные категории: низкоуглеродистую (или мягкую), среднеуглеродистую и высокоуглеродистую сталь.

- Низкоуглеродистая сталь: Этот вид стали характеризуется низким содержанием углерода, что обеспечивает отличную свариваемость, ковкость и пластичность. Он находит широкое применение в крупных конструкциях, таких как мосты и здания, а также в изделиях из проволоки и кузовах автомобилей. С ним легко работать, и он обычно не подвергается термическая обработка.

- Среднеуглеродистая сталь: В отличие от низкоуглеродистой стали, среднеуглеродистая сталь содержит более высокий уровень углерода и марганца. Это приводит к увеличению прочности и твердости, но снижению пластичности. Он обычно используется в таких областях, как механические детали, железнодорожные пути и т. д. шестерни. Среднеуглеродистая сталь может подвергаться термическая обработка для повышения своей силы. Сварка среднеуглеродистой стали является более сложной задачей по сравнению с низкоуглеродистой сталью. Он высоко ценится для приложений средней прочности.

- Высокая углеродистая сталь: Эта категория может похвастаться самым высоким содержанием углерода среди трех, что обеспечивает исключительную прочность и твердость. Однако он имеет тенденцию быть хрупким и его трудно сваривать из-за высокого содержания углерода. Высокоуглеродистая сталь часто используется в производстве инструментов, таких как дрели, метчики и молотки. Он более склонен к термическим трещинам и его трудно сваривать из-за высокого содержания углерода.

Основное различие между этими тремя типами углеродистых сталей заключается в содержании в них углерода, что приводит к различиям в их соответствующих характеристиках. В таблице ниже представлена сводная информация о содержании углерода и соответствующих свойствах.

| Виды углеродистой стали | Содержание углерода | Характеристики |

| Низкоуглеродистая сталь | от 0,05% до 0,32% | пластичныйПодатливыйЖесткийЛегко соединяется и свариваетсяПлохая устойчивость к коррозии |

| Среднеуглеродистая сталь | от 0,30% до 0,60% | СильнееСильнееМенее пластичныйМеньшая пластичностьХорошая устойчивость к коррозии |

| Высокая углеродистая сталь | от 0,60% до 1,7% | Очень сильныйОчень сложноПлохая пластичностьПлохая пластичностьЛучшая коррозионная стойкость |

Коррозионно-стойкие стали

Коррозионно-стойкой (или нержавеющей) называют сталь, обладающую высокой химической стойкостью в агрессивных средах. Коррозионно-стойкие стали получают легированием низкои среднеуглеродистых сталей хромом, никелем, титаном, алюминием, марганцем. Антикоррозионные свойства сталям придают введением в них большого количества хрома или хрома и никеля. Наибольшее распространение получили хромистые и хромоникелевые стали.

Хромистые стали более дешевые, однако хромоникелевые обладают большей коррозионной стойкостью. Содержание хрома в нержавеющей стали должно быть не менее 12%. Наибольшая коррозионная стойкость сталей достигается после термической и механической обработки (табл. 3).

Таблица 3. Химический состав (%) некоторых нержавеющих сталей

| Марка (ГОСТ 5632–72) | Класс | Элементы | Прочие элементы | ||

| С | Cr | Ni | |||

| 12Х13 | Мартенситноферритный | 0,09…0,15 | 12…14 | – | – |

| 40Х13 | Мартенситный | 0,36…0,45 | 12…14 | – | – |

| 12Х17 08Х17Т | Ферритный | 0,12 0,08 | 16…18 16…18 | – – | – 5.С—0,8Ti |

| 12Х18Н9 12Х18Н9Т 04Х18Н10 10Х14Г14Н3 | Аустенитный | 0,12 0,12 0,04 0,09…0,14 | 17…19 17…19 17…19 12,5…14 | 8…10 8…9,5 9…11 2,8…3,5 | – 5.С—0,8Ti – 13…15 Mn |

| 09Х15Н8Ю | Аустенитномартенситный | 0,09 | 14…16 | 7…9,4 | 0,7…1,3 Al |

| 08Х21Р6М2Т | Аустенитноферритный | 0,08 | 20…22 | 5,5…6,5 | 1,8…2,5Мо 0,2—0,4 Тi |

Для стали 12X13 лучшая коррозионная стойкость достигается после закалки в масле (при температуре 1000…1100°С), отпуска (при температуре 700…750°С) и полировки. Эта сталь устойчива в слабоагрессивных средах (воде, паре).

Сталь 40X13 применяют после закалки в масле с температурой 1000…1050°С и отпуска (180…200°С) со шлифованной и полированной поверхностью. После термической обработки эта сталь обладает высокой твердостью (HRC 52…55).

Более коррозионной стойкостью (в кислотных средах) обладает сталь 12X17. Для изготовления сварных конструкций эта сталь не рекомендуется в связи с тем, что при нагреве ее выше 900—950°С и быстрого охлаждения (при сварке) происходит обеднение периферийной зоны зерен хромом (ниже 12%). Это объясняется выделением карбидов хрома по границам зерен, что приводит к межкристаллитной коррозии.

Межкристаллитная коррозия — особый вид коррозионного разрушения металла по границам аустенитных зерен, когда электрохимический потенциал пограничных участков аустенитных зерен понижается вследствие обеднения хромом и при наличии коррозионной среды границы зерен становятся анодами. Для предотвращения этого вида коррозии применяют сталь, легированную титаном 08Х17Т. Сталь 08X17Т применяют для тех же целей, что и сталь 12Х17, а также для изготовления сварных конструкций.

Хромоникелевые стали содержат большое количество хрома и никеля, мало углерода и относятся к аустенитному классу.

Для получения однофазной структуры аустенита сталь (например, 12Х18Н9) закаливают в воде при температуре 1100…1150°С. При этом достигается наиболее высокая коррозионная стойкость при сравнительно невысокой прочности. Для повышения прочности сталь подвергают холодной пластической деформации и применяют в виде холоднокатаного листа и ленты для изготовления различных деталей.

Сталь 12Х18Н9 склонна, как и хромистая сталь ферритного класса, к межкристаллитной коррозии при нагреве. Причины возникновения межкристаллитной коррозии те же. Для предотвращения межкристаллитной коррозии сталь легируют титаном (например сталь 12Х18Н9Т) или снижают содержание углерода, как сталь 04XI8H10.

Хромоникелевые нержавеющие стали аустенитного класса имеют бо´льшую коррозионную стойкость, чем хромистые стали. Их широко применяют в химической, нефтяной и пищевой промышленности, в автомобилестроении, транспортном машиностроении, в строительстве. Для экономии дорогостоящего никеля его частично заменяют марганцем. Например, сталь 10Х14Г14Н3 рекомендуется как заменитель стали 12Х18Н9. Сталь аустенитно-мартенситного класса 09Х15Н8Ю применяют для тяжелонагруженных деталей.

Сталь аустенитно-ферритного класса 08X21Н6М2Т применяют для изготовления деталей и сварных конструкций, работающих в средах повышенной агрессивности — уксуснокислых, сернокислых, фосфорнокислых. Разработаны марки высоколегированных сталей на основе сложной системы Fe — Cr — Ni — Mo — Сu — С. Коррозионная стойкость хромоникельмолибденомедистых сталей в некоторых агрессивных средах очень велика, например в 80%-ных растворах серной кислоты. Такие стали широко используют в химической, пищевой, автомобильной и других отраслях промышленности.

Для чего в сталь вводят легирующие добавки?

Легирующие элементы вводят в сталь для повышения её конструкционной прочности. Основной структурной составляющей в конструкционной стали является феррит, занимающий в структуре не менее 90 % по объёму. Растворяясь в феррите, легирующие элементы упрочняют его.

Легирующие элементы вводят в сталь для повышения её конструкционной прочности. Основной структурной составляющей в конструкционной стали является феррит, занимающий в структуре не менее 90 % по объёму. Растворяясь в феррите, легирующие элементы упрочняют его. Твердость феррита (в состоянии после нормализации) наиболее сильно повышают кремний, марганец и никель.

Углеродистая качественная конструкционная сталь

Нормативный документ: качественная конструкционная углеродистая сталь изготовляется согласно ГОСТ 1050-88, ГОСТ 1051-73.

Углеродистая сталь — сталь, не имеющая в своем составе легирующих элементов, но содержащая углерод в различной концентрации: до 0,25% — низкоуглеродистая сталь, 0,24-0,6% среднеуглеродистая сталь, более 0,6 — высокоуглеродистая сталь.

Классификация углеродистых сталей

- обыкновенного качества;

- повышенного качества;

- качественная.

По назначению сталь обыкновенного качества:

- А — поставляется по механическим свойствам, применяется в изделиях, подвергающихся горячей обработке (сварка, ковка и др.), которая может изменить регламентируемые механические свойства;

- Б — поставляется по химическому составу, применяется для деталей, подвергающихся обработке, которая может изменить регламентируемые механические свойства, при этом их уровень кроме условий обработки определяется хим. составом;

- В — поставляется по механическим свойствам и химическому составу для деталей, подвергаемых сварке.

По степени раскисления:

- кипящая — кп;

- полуспокойная — пс;

- спокойная сталь без термической обработки — сп.

По химическому составу для качественной стали:

- I — с нормальным содержанием марганца ( Mn 0,80%);

- II — с повышенным содержанием марганца (Mn 1,2%) — Г.

Марки качественной конструкционной углеродистой стали

Углеродистая сталь обыкновенного качества: Ст0, Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2пс, Ст2сп, СтЗкп, СтЗпс, СтЗсп, СтЗГпс, СтЗГсп, Ст4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп, Ст5Гпс, Стбпс, Стбсп.

Углеродистая качественная сталь: 08, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 58, 60 — машинная сталь; А12, А20, А30 — автоматная сталь.

Заменители некоторых марок стали:

- Ст20 — Ст15, 25;

- Ст35 — Ст30, 40, 35Г;

- Ст45 — 40Х, Ст50, 50Г2.

Применение качественной конструкционной углеродистой стали

| Марка стали | Область применения |

| 08кп, 10 | Детали, изготовляемые холодной штамповкой и холодной высадкой, трубки, прокладки, крепеж. Цементуемые и цианируемые детали, не требующие высокой прочности сердцевины. |

| 15, 20 | Малонагруженные детали: валики, пальцы, упоры, копиры, оси, шестерни. Тонкие детали, работающие на истирание: рычаги, крюки, траверерсы, вкладыши, болты, стяжки и др. |

| 30, 35 | Детали, испытывающие небольшие напряжения: оси, шпиндели, звездочки, тяги валы и т.п. |

| 20к | Котельная сталь. |

| 40, 45 | Детали с повышенной прочностью: коленчатые валы, шатуны, зубчатые венцы, распределительные валы, маховики, зубчатые колеса, шпильки, храповики и др. |

| 50, 55 | Зубчатые колеса, прокатные валки, штоки, бандажи, валы, малонагруженные пружины и др. |

| 60 | Детали с высокими прочностными и упругими свойствами: прокатные валки, эксцентрики, шпиндели, пружинные кольца, пружины и диски сцепления, пружины амортизаторов. |

| А12, А20, А30 | Неответственные детали массового производства, изготавливаемые на станках-автоматах. |

Углеродистые стали

Углерод, усиливая твёрдость, одновременно делает сплав более хрупким. Процентное содержание элемента отражается в маркировке — по ней можно определить, какой материал перед вами. Учтите, две первые цифры отражают наличие сотых долей процента элемента, одна – в десятых долей. Если углерода до 0,25 %, то сталь низкоуглеродистая, а следовательно – недорогая, легко сваривается. Если от 0,3 до 0,55 %, то сплав среднеуглеродистый, такие активно применяются в машиностроении. Количество элемента в диапазоне 0,6-2 %, показывает, что материал высокоуглеродистый, потому свариваемость и жидкотекучесть его низка, но твёрдость высокая.

Структура низкоуглеродистых сплавов обеспечивает пластичность, но относительно малую прочность материала. Увеличения содержания углерода приводит к потере пластичности, но заметно усиливает прочность. Так, высокоуглеродистая сталь — очень твёрдый, прочный сплав, для которого применение сварки стараются по возможности избегать. Из него выпускают проволоку, подшипники, пружины, штампованные детали.

Comparison Table

| Parameters of Comparison | Steel | Carbon Steel |

|---|---|---|

| Definition | Steel is an alloy with iron as the base element. | Carbon steel is a type of steel with more percentage of carbon content in it. |

| Carbon Content | Steel has a carbon content of only a few tenths of a percentage. | Carbon steel has a carbon content of about 0.05 to 2.1 percent by weight. |

| Corrosion Resistance | Steel has a certain resistance against corrosion. | Carbon steel has poor corrosion resistance. |

| Strength | Steel has lower strength as compared to carbon steel. | Carbon steel has high strength. |

| Cost | Steel is costly than carbon steel. | Carbon steel is cheaper as compared to steel. |

Углеродистая или легированная сталь: сравнение и что лучше

Существует около 700 марок сталей, у каждой из которых характерные именно для неё качества, но ежегодно разрабатываются новые. Разнообразие свойств сплавов определяется: наличием легирующих элементов, количеством углерода (С), процентом вредных примесей. В зависимости от содержания последних, в первую очередь серы и фосфора, сплавы разделяют на качественные и обычного качества.

По степени содержания кислорода стали бывают: кипящие (кп), полуспокойные (пс), спокойные (сп). Первые хрупкие, подвержены коррозии, имеют плохую свариваемость. Полуспокойные обладает промежуточными характеристиками между марками сп и кп. Сплавы под маркировкой сп более однородные, отлично свариваются, имеют повышенное сопротивление ударным нагрузкам. Наиболее значимым веществом, изменяющим характеристики стали, является углерод.

Что такое среднеуглеродистая сталь?

Среднеуглеродистая сталь обычно содержит около 0,3–0,6% углерода. Он включает в себя большую часть высококачественной углеродистой конструкционной стали, а также некоторые обычные углеродистые конструкционные стали. Этот тип стали преимущественно используется в производстве различных механических деталей, а некоторые из них используются в конструкционных компонентах.

Среднеуглеродистая сталь демонстрирует хорошие возможности термической обработки и резки. Однако его сварочные характеристики хуже, что требует предварительного нагрева перед сваркой. Эта сталь обладает более высокой прочностью и твердостью по сравнению с низкоуглеродистой сталью, но меньшей пластичностью и вязкостью, чем мягкая сталь. Холоднокатаный или холоднотянутый материал можно использовать непосредственно без термической обработки, хотя он также может подвергаться термической обработке. Среднеуглеродистая сталь, подвергающаяся закалке и закалка демонстрирует отличные общие механические свойства.

Свойства среднеуглеродистой стали

Каждая марка среднеуглеродистой стали обладает особыми свойствами, которые отличают ее от других марок этой категории. В таблице, представленной ниже, указан диапазон значений различных свойств, связанных со среднеуглеродистой сталью.

| Свойство | Ценить |

| Плотность | 0,280–0,285 фунта/дюйм³ |

| Предел прочности, Выход | 35500–252000 фунтов на квадратный дюйм |

| Вязкость разрушения | 73,7–130 фунтов на квадратный дюйм½ |

| Модуль сдвига | 10400–11900 фунтов на квадратный дюйм |

| Температура плавления | 2597–2800°Ф |

| Теплопроводность | 152–361 БТЕ-дюйм/час-фут²-°F |

Марки среднеуглеродистой стали

Изделия из среднеуглеродистой стали соответствуют определенным стандартам, в рамках которых классифицируются различные марки. Ниже приведены примеры часто используемых марок среднеуглеродистой стали и соответствующий стандарт, к которому они относятся:

| Стандартный | Оценка | Приложение |

| САЭ Дж403 | 1045 | Шестерни, валы, детали машин |

| САЭ Дж404 | 4140 | Шестерни, оси, шасси самолетов и буровое оборудование |

| АСТМ А29 | 4140 | Шестерни, оси и валы |

| АСТМ А829 | 4140 | Шестерни, оси и буровое оборудование |

| АСТМ А434 | Класс BD (AISI/SAE 4140) | Болты и прочее крепежные детали, шатуны, шестерни и валы |

| АСТМ А29 | 1045 | Оси, болты, шпильки и другие детали машин. |

| АСТМ А576 | 1045 | Болты, шпильки, муфты, втулки, валы и шестерни |

Виды среднеуглеродистой стали

Среднеуглеродистая сталь включает в себя несколько распространенных типов, каждый из которых имеет свой набор применений. Некоторые примеры типов среднеуглеродистой стали и их соответствующие применения:

| Тип | Промышленность | Приложение |

| Среднеуглеродистая конструкционная сталь | Строительство, Производство | Здания, мосты, тяжелая техника |

| Среднеуглеродистая листовая и полосовая сталь | Работа с листовым металлом | Детали машин, Автозапчасти |

| Среднеуглеродистые трубы и трубопроводная сталь | Строительство, автомобилестроение, тяжелая техника | Механические трубки, трубки для жидкости |

| Среднеуглеродистая сталь для сосудов высокого давления | Нефть и газ, продукты питания и напитки, фармацевтика | Сосуды под давлением |

| Среднеуглеродистая легированная сталь | Автомобильная промышленность, Тяжелая техника | Шестерни, валы, оси, шатуны |

| Среднеуглеродистая закаленная и отпущенная сталь | Автомобилестроение, Строительство, Тяжелая техника | Шестерни, оси, трансмиссии, крановые стрелы, экскаваторные стрелы |

Применение среднеуглеродистой стали

Среднеуглеродистая сталь обычно используется в производстве высокопрочных движущихся компонентов, таких как поршни насосов, паровые турбинные колеса, валы тяжелой техники, черви, воздушные компрессоры, шестерни и многое другое. Он также используется при производстве изнашиваемых деталей, коленчатых валов, станок шпиндели, ролики, слесарный инструмент и другие подобные изделия.

![§ 42. углеродистые и легированные стали [1986 попов к.н. - материаловедение для каменщиков, монтажников конструкций]](https://raznicynet.com/wp-content/uploads/1/c/b/1cb1be014c166b93a093b341be8a1b47.jpeg)