Обработка фасонных поверхностей фасонными резцами

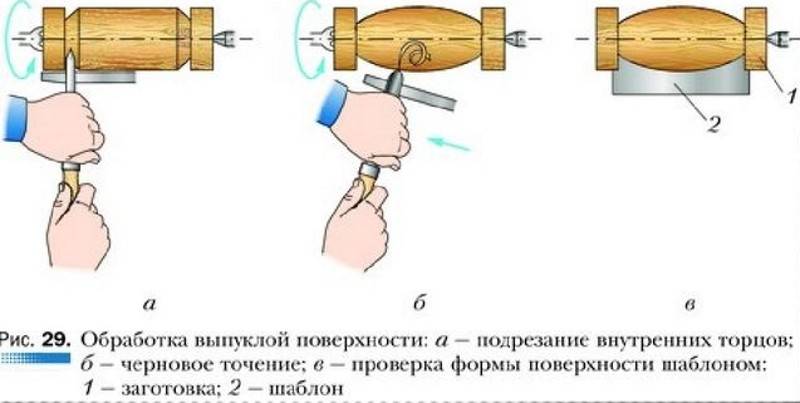

Область применения и резцы. Такой способ применяют для изготовления деталей партиями в условиях серийного производства при небольшой ширине фасонного участка примерно до 40—50 мм. Обработку ведут стержневыми, призматическими и круглыми фасонными резцами (рис. 189), режущая кромка которых имеет форму контура детали. Стержневые резцы, (рис. 189, а) имеют наиболее простое устройство. Их чаще всего изготавливают цельными с пластин- кой быстрорежущей стали или твердого сплава, иногда — сборными в виде быстрорежущей пластины, механически закрепленной в пазу державки. Фасонный контур таких резцов образуется заточкой задней поверхности. При этом форму режущей кромки подгоняют по шаблону (рис. 190, а). После заточки на режущей кромке резца могут остаться зазубрины. Если их не удалить, поверхность детали получится шероховатой. Поэтому стержневые резцы рекомендуется дополнительно доводить по задней поверхности. Доводку выполняют круглым чугунным притиром (рис. 190, б). Для этого рабочий участок 1 притира смачивают керосином или машинным маслом и натирают доводочным порошком: корундовым — для быстрорежущих резцов, карбида бора — для твердосплавных. Резец закрепляют в резцедержателе на 1—2 мм выше линии центров станка и выверяют по притиру. Включив обратное вращение шпинделя, подводят резец вплотную к фасонному участку притира и слабым поджимом производят доводку. Чтобы исключить искажение контура детали, передний угол стержневых фасонных резцов делают равным 0°. Задний угол выполняют в пределах 10—12°. Переточку резца по мере затупления производят только по передней поверхности, пока сохраняется фасонный профиль, после чего периодически поправляют его заточкой и доводкой по задней поверхности. Призматические резцы (рис. 189, б) имеют форму призмы. Криволинейная режущая кромка 1 образуется пересечением плоской передней поверхности 2 и задней фасонной 4. Такой резец закрепляется в державке за хвостовик 3, имеющий форму «ласточкиного хвоста». Для получения заднего угла резец устанавливается наклонно в вертикальном направлении: Передний угол создают заточкой передней поверхности. На станке призматический резец 1 (рис. 191) закрепляется при помощи державки 4 винтом 3 за хвостовик 2. Для этого державка имеет продольный разрез. Призматические резцы выдерживают большое число переточек по передней поверхности. Однако, учитывая сложность расчета профиля и изготовления таких резцов, их экономически выгодно применять только при изготовлении деталей крупными партиями. Круглые резцы (см. рис. 189, в) имеют форму диска, на наружной поверхности которого выполнен фасонный профиль. Для образования режущей кромки и передней поверхности 1 часть диска вырезана. Резец имеет отверстие 2 для установки на ось державки и зубцы 3 на одном торце, которые препятствуют повороту резца силами резания и позволяют регулировать положение его режущей кромки по оси детали после переточки. Круглые резцы затачиваются только по передней поверхности и поэтому выдерживают большое число переточек. Их применение оправдывается теми же соображениями, которыми руководствуются при выборе призматических резцов. На рис. 192, а показано крепление круглого резца 1 на станке посредством державки 2. Для создания заднего угла центр резца устанавливается выше центра детали (рис. 192, б). При а=12 эта величина примерно составляет 0,1 диаметра резца. Приемы обработки. Для получения правильного профиля на детали наиболее выступающая точка режущей кромки фасонного резца, должна находиться на уровне оси центров станка. Кроме того, профиль резца правильно располагают относительно оси детали посредством шаблона (см. рис. 190, а). Для этого шаблон плоской стороной прижимают к обработанной поверхности заготовки, а в его фасонную выемку вводят резец до беззазорного соприкосновения. Вылет резца из резцедержателя должен быть наименьший. Фасонные резцы работают в тяжелых условиях, так как срезают широкую стружку. Поэтому поперечную подачу для них следует выбирать заниженную в пределах 0,02—0,08 мм /об в зависимости от жесткости детали.. Ввиду небольшой глубины фасонного профиля подачу резца обычно осуществляют вручную. Для зачистки обработанной поверхности в конце рабочего хода резца рекомендуется сделать небольшую выдержку, а затем отвести его от детали. Скорость резания для быстрорежущих резцов при обтачивании стальных деталей принимают в пределах 20’—35 м/мин, для чугуна 16—20 м/мин. Охлаждение: по стали — эмульсия или лучше сульфофрезол, по чугуну — всухую или керосин.Автор – nastia19071991

Характеристика

Фасонная фреза — это инструмент, который, как понятно уже по самому звучанию, призван обрабатывать фасонные поверхности. Предусматривается возможность работы на незамкнутых плоскостях и в процессе подготовки канавок. Без труда удастся сделать даже очень сложный профиль, если есть хорошее приспособление и профессиональные навыки

Важно: такие модели рассчитаны прежде всего на заготовки, которые сильно отличаются по длине и ширине

Допускается использование как остроконечных, так и затылованных зубцов. Во втором варианте их общий профиль должен быть идентичен профильным особенностям заготовки, а потому требуется сводить передний угол к нулю. Если он отклоняется от этого значения, потребуется вспомогательная доработка (разумеется, проводимая профессионалами согласно технологическим протоколам). Основная проверка и при необходимости отбраковка проводится до начала работы при помощи специального шаблона.

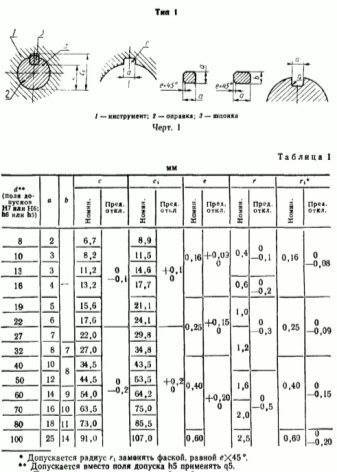

Производство фасонных фрез полностью регулируется по ГОСТ 9305, который был принят в 1993 году. Стандарт охватывает и выпуклые, и вогнутые, и предназначенные для скругления углов метизы. Стандартный размер – от 50 до 160 мм.

Прочие сведения:

- величина шпоночных пазов не может отклоняться от значений, прописанных в ГОСТ 9472;

- дополнительную информацию о внешних размерах фрез технологи берут из стандарта 29116;

- предпочтительно применение быстрорежущей стали, но легированный сплав 9ХС также официально допущен к использованию;

- марка использованной стали должна указываться на торцевой части приспособления.

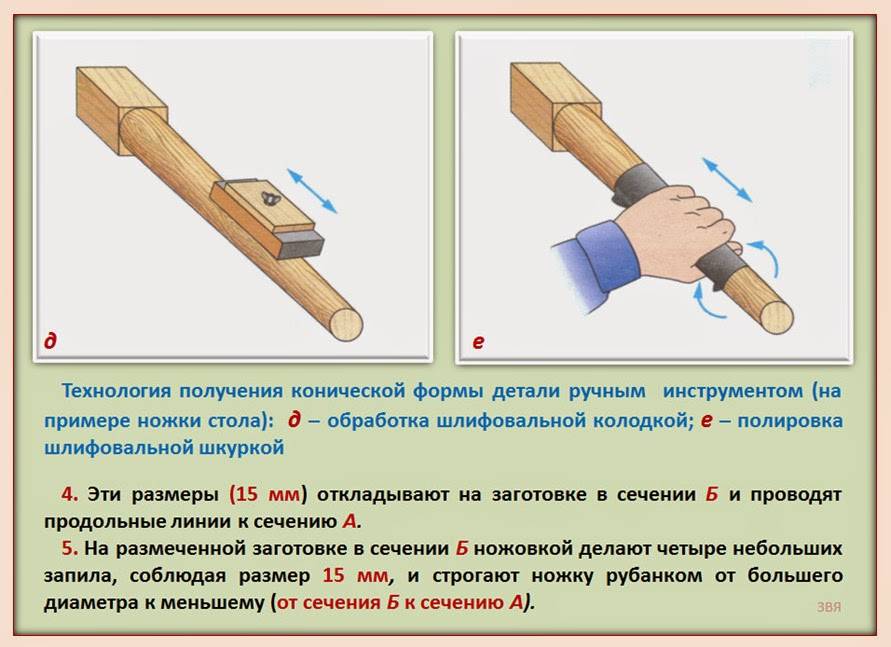

Особенности обработки наружного конических поверхностей

В силу своей специфической формы, работа с наружными коническими поверхностями обладает своей спецификой.

При несоответствии инструмента, дины фигуры и ее физических характеристик поверхность детали приобретает волнистую форму, что негативно сказывается на качестве заготовки и ее дальнейшей пригодности в эксплуатации.

Причины возникновения волнистости:

- длина конуса более 15 мм;

- большой вылет резца или плохое крепление детали;

- увеличение длины заготовки с пропорциональным уменьшением ее диаметра (толщины).

Обработка конических поверхностей на токарном станке без эффекта волн производится при соблюдении таких условий:

- не нужно достигать высокого класса обработки;

- при закреплении деталей должен быть большой угол наклона конуса относительно стационарного резца;

- длина конуса не превышает 15 мм;

- заготовка конической формы изготовлена из твердого сплава.

Способы обработки конических поверхностей выбираются исходя из указанных критериев.

Конические отверстия

Для обработки конических отверстий в сплошном материале существует два этапа:

- сверление;

- развертывание;

В первом случае используют сверло с диаметром равным или меньшим на 2-3 мм чем предполагаемое отверстие.

Размерную дельту уменьшают за счет финальной расточки. Сначала выбирается крупное сверло, которым пробивается отверстие, на глубину, меньше заданной. Затем тонкими сверлами производится каскадное сверление отверстия и доведение глубины до заданной.

При использовании нескольких сверл, внутренний конус соответствует заданным размерам и не имеет ступенчатых переходов.

При развертке отверстий используются сверла с тремя видами рабочей поверхности:

- первичные (обдирочные). Поверхность сверла имеет редкие грубые зубья, расположенные по винтовой спирали. При работе с этим сверлом снимается большой слой материала и формируется профиль отверстия;

- вторичное. У этого сверла больше канавок и зубьев, что позволяет добиться более четкого профиля отверстия и убрать излишки металла внутри;

- третье (чистовое). Поверхность этого сверла имеет прямые зубья, которые позволяют сделать «чистую» проходку и убрать ступенчатый эффект после двух предыдущих разверток.

Глубину и диаметр полученных отверстий проверяют при помощи пробок-калибров.

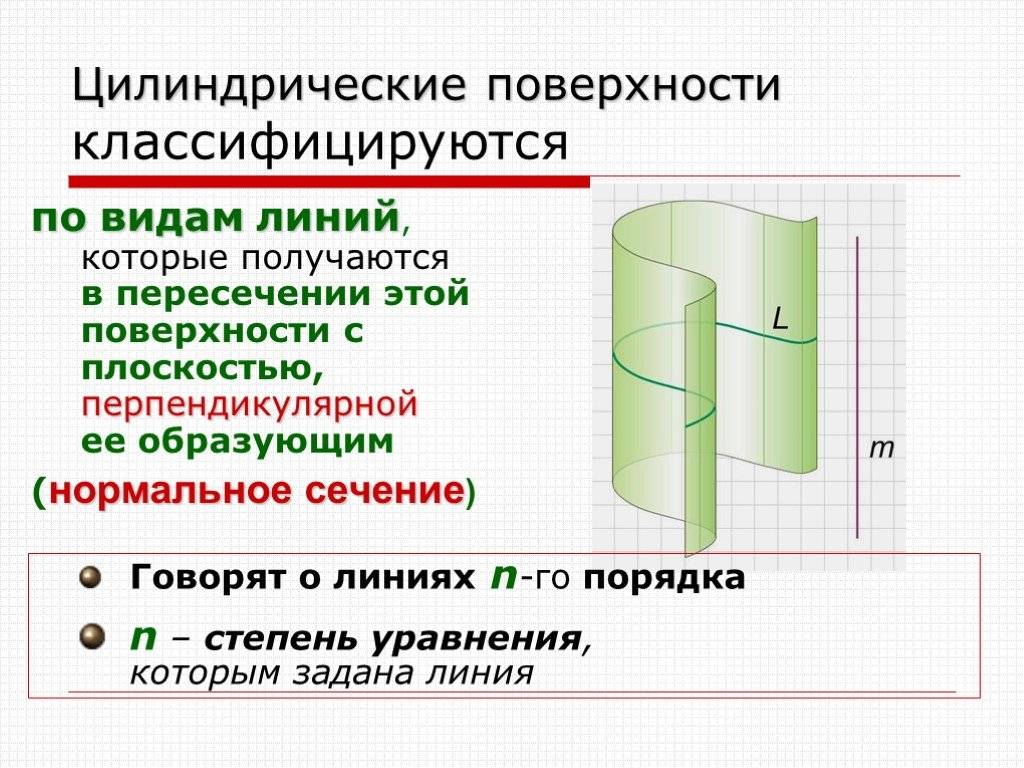

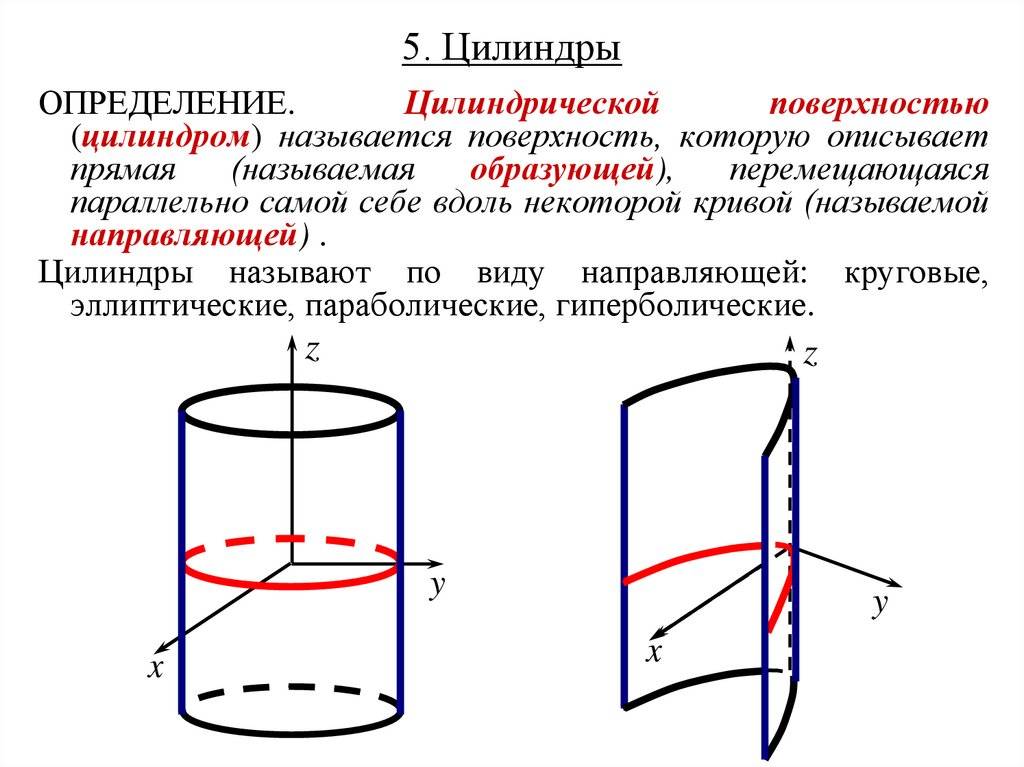

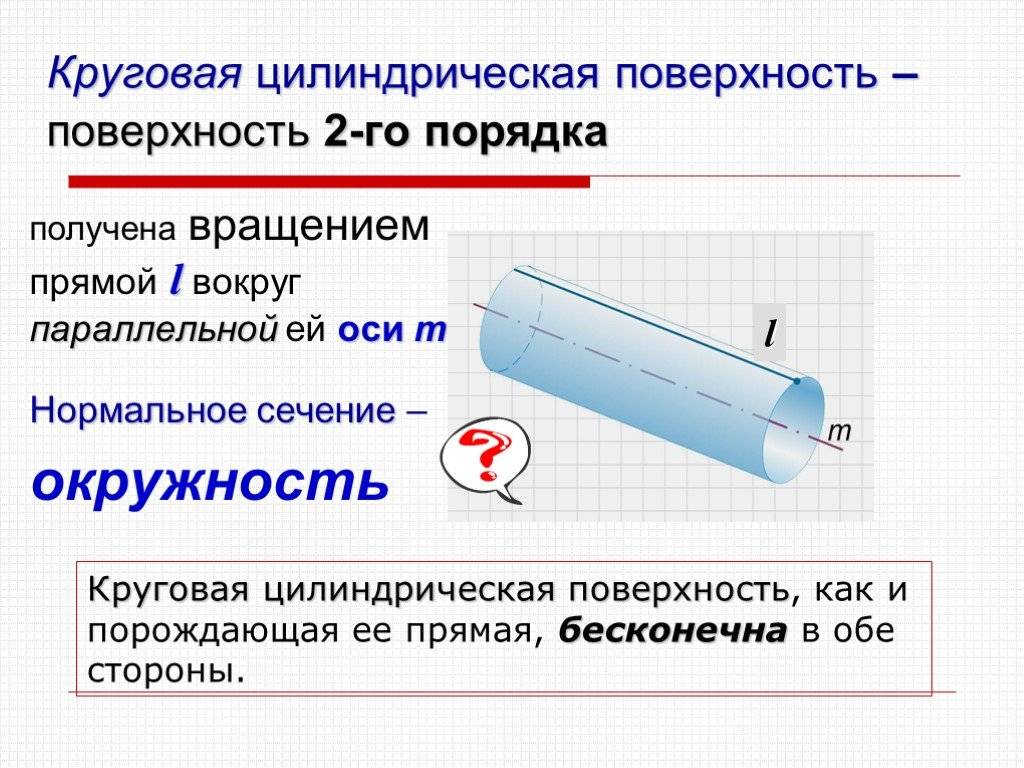

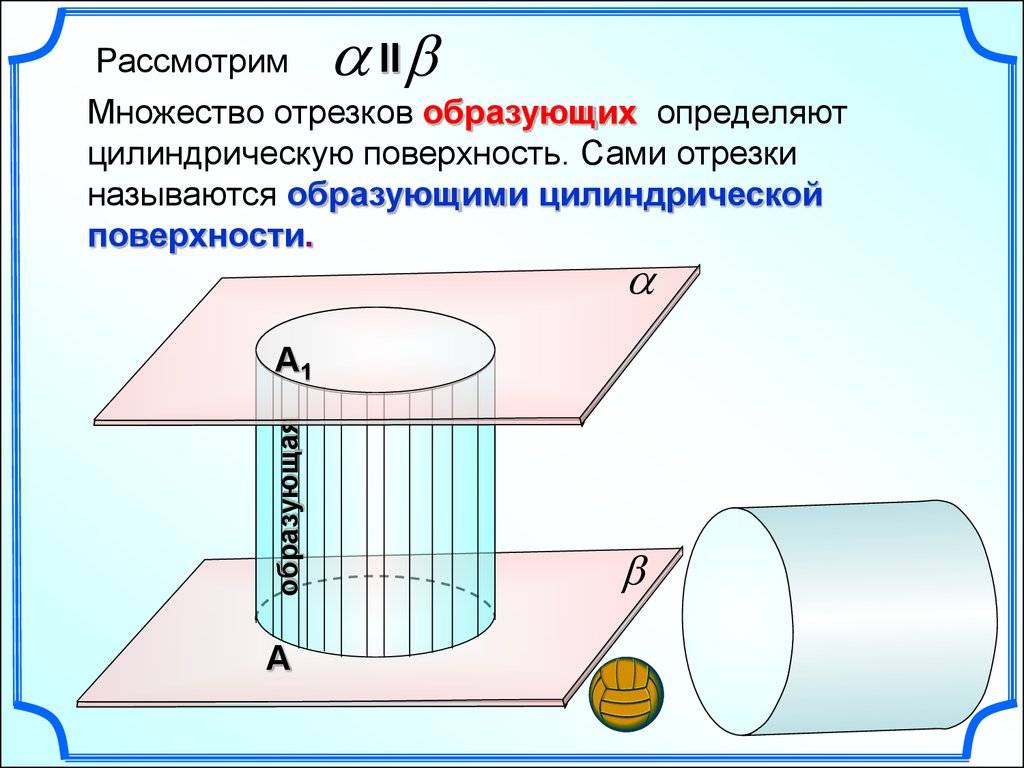

Цилиндрические поверхности: определение и особенности

Особенностью цилиндрических поверхностей является то, что все точки поверхности находятся на равном расстоянии от направляющей плоскости. Причем, это расстояние всегда равно радиусу, который определяет размер цилиндра.

Цилиндрические поверхности широко используются в различных областях, включая инженерию, архитектуру и физику. Они являются одной из основных геометрических форм, используемых при создании различных конструкций и механизмов.

Благодаря своим особенностям, цилиндрические поверхности обладают рядом преимуществ. Они обладают высокой прочностью и устойчивостью к давлению, что делает их идеальным материалом для создания трубопроводов, столбов и других прочных конструкций. Кроме того, цилиндрические поверхности обладают равномерным распределением сил, что способствует более эффективной передаче нагрузок и минимизации напряжений внутри конструкции.

Также цилиндрические поверхности находят применение в оптике и электронике. Например, в линзах и оптических системах, цилиндрические поверхности используются для фокусировки света или изменения его направления. В электронике, цилиндрические поверхности могут быть использованы в конструкции антенн или устройств для сбора и распределения радиосигналов.

Таким образом, цилиндрические поверхности играют важную роль в различных областях, благодаря своей геометрической структуре и особенностям. Их прочность, стабильность и способность к равномерному распределению сил делают их неотъемлемой частью многих конструкций и устройств. Кроме того, цилиндрические поверхности находят применение в оптике и электронике, где используются для фокусировки света или передачи сигналов.

Существующие техники в обработки наружных поверхностей

Обработка наружных поверхностей осуществляется техническими способами, путем выполнения которых покрытие выравнивают, разглаживают, а также придают надлежащую форму.

Шлифование – заключительный и наиболее значимый этап, он подразумевает осуществление процесса устранения всех неточностей, имеющихся на покрытии.

В сфере металлообработки именно такой тип работ нужен для достижения максимальной точности параметров и наружной гладкости покрытия. Выравнивание выполняется путем применения грубых, а после более мелких абразивов.

Полирование считается чистовым видом шлифования и производится на завершающей стадии. После такой обработки поверхность становится зеркальной. В условиях шлифования абразивами с заготовки устраняется вся микроскопическая стружка.

Художественная обработка наружных поверхностей предполагает применение к изделию определенной техники. Сегодня известны следующие:

- Гравирование. Выполняется при необходимости нанесения на поверхность орнаментов и шрифтов на металлическую основу.

- Чеканка выполняется в случае необходимости нанесения на покрытие рельефов.

- Травление применяется с целью получения углублений на поверхности. Воздействие на металл оказывается кислотами. Такая художественная обработка наружных поверхностей выполняется при создании панно. Те участки, которые не должны быть подвержены кислотному воздействию, предварительно покрываются асфальтовым лаком.

- Обработка пуансоном подразумевает нанесение орнамента. Данная деталь инструмента двигается вдоль всего рисунка, нанося на него ударными движениями орнамент.

- Филигранные работы подразумевают нанесение узора определенными методами. Первый – скручивание и спайка тонкой проволоки во всевозможные витиеватые рисунки. Второй – формирование узора одним металлом на другом.

- Химический метод нанесения покрытия на металлическую поверхность.

На последней технике следует остановиться и оговорить, что предусматриваются различные способы воздействия на металлические изделия. Вот основные из них:

- Оксидирование – способ придания окраса покрытию, цвет может варьироваться от светло-коричневого до черного. Он получается посредством нанесения тонкой пленки на металлическом покрытии в оксидной ванне. Подготавливается специальный концентрированный раствор едкого натра и окислителя.

- Эмалирование. На заготовку из металла выполняется наплавление. Следует слой стойкого покрытия из эмали, что предстает в пастообразном виде. В ее состав входят: молотый кварцевый, плавленый или полевой шпат, сода, бура. Такое покрытие предназначено для предохранения изделий из металла (посуда, ванна) от преждевременной порчи.

- Смазывание маслом, жиром осуществляется для предотвращения вероятности развития коррозийного процесса. Потому используются бескислотные составы.

- Окрашивание и патинирование. Путем накаливания и травления в горячей кислотной ванне можно корректировать цвет металлического изделия.

- Цементное покрытие. Расценивается как способ предотвращения развития коррозийного процесса, что возникает в условиях оказания влияния климатическими факторами. Методика востребована при создании железобетонных блоков.

В зависимости от типа и предназначения металлического изделия подбираются оптимальные способы обработки и способы нанесения покрытия для предохранения от внешнего разрушительного воздействия.

Современные технологии обработки внутренних и наружных поверхностей металлоизделий демонстрируются на ежегодной выставке «Металлообработка» в Москве.

Методы обработки внутренних поверхностейОбработка наружных поверхностейОбработка наружных поверхностей вращения

Классификация резцов для токарной обработки

Классификация токарных резцов регламентируется требованиями соответствующего ГОСТ. Согласно положениям данного документа, резцы причисляется к одной из следующих категорий:

- цельный инструмент, полностью изготовленный из легированной стали. Существуют также резцы, которые изготавливаются целиком из инструментальной стали, но используются они крайне редко;

- резцы, на рабочую часть которых напаивается пластина, выполненная из твердого сплава. Инструменты данного типа получили наибольшее распространение;

- резцы со сьемными твердосплавными пластинами, которые крепятся к их рабочей головке при помощи специальных винтов или прижимов. Используются резцы данного типа значительно реже по сравнению с инструментами других катего.

Преимущества цилиндрической поверхности

1. Равномерность формы. Цилиндрическая поверхность имеет равномерную форму вдоль своей оси, что делает ее идеальной для создания цилиндрических объектов, таких как банки, трубы и бутылки. Ее равномерность позволяет легко создавать объекты с постоянным диаметром и высотой.

2. Простота изготовления. Цилиндрические поверхности легко выполняются на станках с ЧПУ, что делает процесс изготовления более эффективным и экономически выгодным. Кроме того, цилиндрические поверхности могут быть легко формованы и изготовлены различными методами, такими как литье, штамповка и обработка.

3. Устойчивость к деформации. Цилиндрические поверхности, благодаря своей форме, обладают высокой устойчивостью к деформации. Это делает их идеальными для использования в приложениях, где требуется высокая прочность и устойчивость к износу, таких как вала, стержни и барабаны.

4. Универсальность. Цилиндрические поверхности имеют широкий спектр применений в различных отраслях, включая машиностроение, автомобильную промышленность, аэрокосмическую промышленность, медицину и многие другие. Их универсальность и способность легко вписываться в различные конструкции делают их неотъемлемой частью современного производства и дизайна.

5. Эстетическая привлекательность. Цилиндрические поверхности имеют гармоничную и элегантную форму, что делает их эстетически привлекательными. Они могут быть использованы для создания стильных дизайнерских изделий, украшений, мебели и других предметов, которые добавляют элегантности и современности в интерьер и экстерьер.

Контроль фасонной поверхности

Контроль качества обработки поверхности производится при помощи шаблона или специального протектора посредством наложения профиля обработанной детали в увеличенном масштабе на чертеж. Выбор метода контроля зависит от масштаба производственных работ, необходимой точности обработки и выбора конструктивной базы. Выделяют следующие методы контроля точности обработки:

- Универсально-координатный. Он подразумевает численную диагностику местоположения отдельных зон фасонной поверхности относительно технологической базы. Расчет осуществляется в прямоугольной и полярной системы координат при помощи измерительных стержней, устанавливаемых на базовые точки поверхности. Универсально-координатный метод относится к контактным способам контроля затачивания. Наличие погрешностей во время расчетов зависит от формы наконечников стержня.

- Метод сравнения с образцом. Он заключается в сопоставлении значении профилей обработанной поверхности и шаблонной заготовки. Номинальные значения эталонных деталей прописаны в технологических картах. Во время измерений используются номинальные и предельные калибры с шаблонными значениями профиля. Они накладываются на поверхность изделия. Эта технология используется для контроля грубых фасонных поверхностей с большой величиной погрешности (от 0,2 мм).

Более точные результаты измерения точности заточки деталей можно получить при использовании оптических устройств. В этом случае производится фиксация базовых точек обработанного изделия при помощи наведения на них сетки оптического прицела.

Источник

Тонкости обработки фасонных поверхностей

Для проведения правильной токарной обработки фасонных деталей важно правильно устанавливать режущие приспособления. Рабочая кромка должна размещаться на 1 уровне с центрами станка. Рекомендуется применять угольник для проверки правильности местоположения режущего приспособления

Рекомендуется применять угольник для проверки правильности местоположения режущего приспособления

Первое ребро измерительного инструмента прикладывается вдоль оси детали. Второе ребро подносится к боковой стороне режущего инструмента

Важно не допустить появление неравномерного просвета

Рекомендуется применять угольник для проверки правильности местоположения режущего приспособления. Первое ребро измерительного инструмента прикладывается вдоль оси детали. Второе ребро подносится к боковой стороне режущего инструмента

Важно не допустить появление неравномерного просвета

Величина подачи зависит от следующих факторов:

- размерные характеристики резца;

- диаметр обрабатываемой заготовки;

- местоположения поверхности детали относительно патрона.

Эти параметры применяются и во время обработки конических поверхностей. При правильной пропорции величин поперечной и продольной подачи позволит придать изделию максимально точную форму, соответствующую шаблону.

Во время обтачивания заготовок с криволинейной образующей могут возникнуть следующие виды брака: неправильный профиль обработанной поверхности, низкая чистота обточенного изделия. Эти дефекты возникают из-за следующих причин:

- Неправильно подобранная форма режущего инструмента.

- Установка резца на неправильной высоте.

- Некачественная заточка приспособления для точения.

- Деформация изделия из-за интенсивного давления режущего инструмента в течение длительного времени.

- Неравномерное движение режущей кромки.

- Выбор неправильного места для размещения копира.

- Большая величина зазора между режущим инструментом и копиром.

Для предотвращения появления брака необходимо аккуратно устанавливать резцы и заготовку на токарном станке, производить проверку состояния рабочего оборудования и деталей.

Главным условием обработки деталей на станках является соблюдение техники безопасности:

Человек, работающий с токарным оборудованием, должен иметь специальную униформу: производственный халат, ботинки, головные уборы и очки. Спецодежда предназначена для защиты мастера от попадания металлической стружки и травм различного характера. Униформа должна быть застегнута. Головные уборы и очки обязаны закрывать жизненно важные органы и быть в исправном состоянии. Нельзя работать с неисправным оборудованием

Важно проверить исправность рабочих приспособлений на предмет выявление внутренних или внешних поломок. Перед осуществлением токарных работ необходимо проверить патрон станка

На нем не должны присутствовать стружечные материалы или эмульсии

На нем не должны присутствовать стружечные материалы или эмульсии

Также важно осуществить пробный пуск станка и проверить смазочные механизмы, системы управления и охлаждения. Во время проведения точения нужно следить за положением детали и режущего инструмента

Нельзя устанавливать заготовки с весом более 16 кг

При обработке важно осуществлять контроль за удалением металлической стружки и сливом жидкости для охлаждения. Запрещается производить остановку патрона руками, класть инородные предметы на токарный станок, удалять стружечные материалы при помощи струи воздуха и отходить от рабочего места

При работе на высоких скоростях необходимо пользоваться люнетами и специальными стружкоотводами

Нельзя устанавливать заготовки с весом более 16 кг

При обработке важно осуществлять контроль за удалением металлической стружки и сливом жидкости для охлаждения. Запрещается производить остановку патрона руками, класть инородные предметы на токарный станок, удалять стружечные материалы при помощи струи воздуха и отходить от рабочего места. При работе на высоких скоростях необходимо пользоваться люнетами и специальными стружкоотводами

При работе на высоких скоростях необходимо пользоваться люнетами и специальными стружкоотводами.

Во время проведения обработки могут возникнуть нестандартные ситуации:

- на металлических частях появилось напряжение;

- исчезла фаза;

- появился дым или вибрация.

В этом случае необходимо выключить токарный станок, отвести людей на безопасное расстояние и сообщить о поломке.

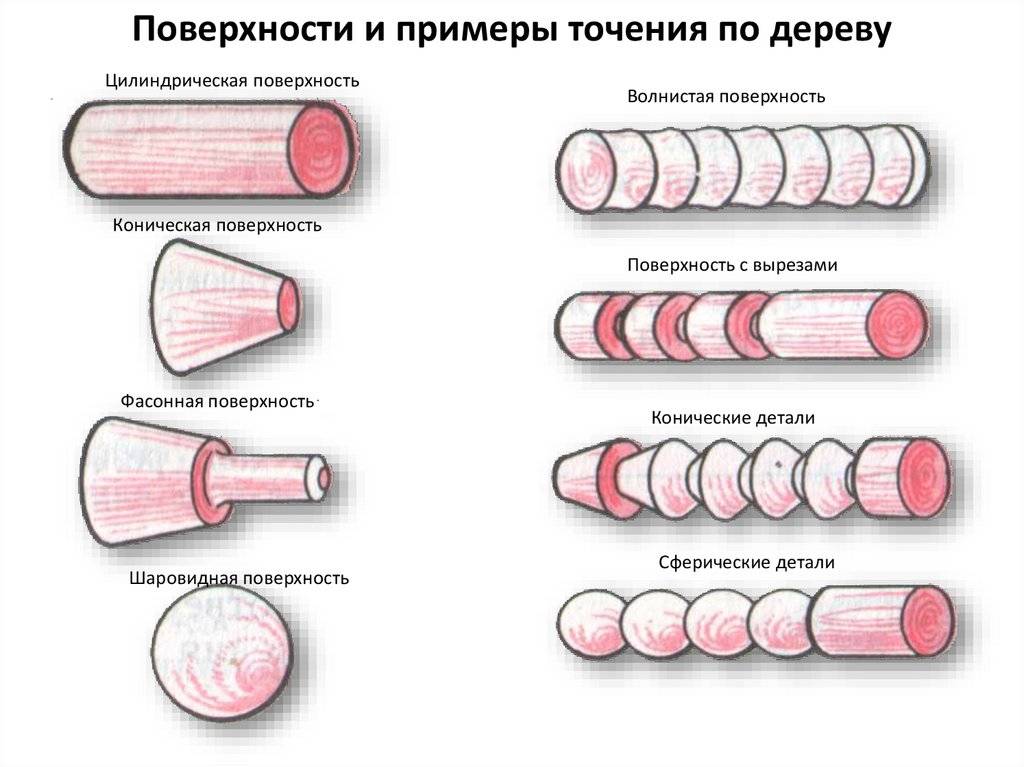

Обработка точением поверхностей заготовок

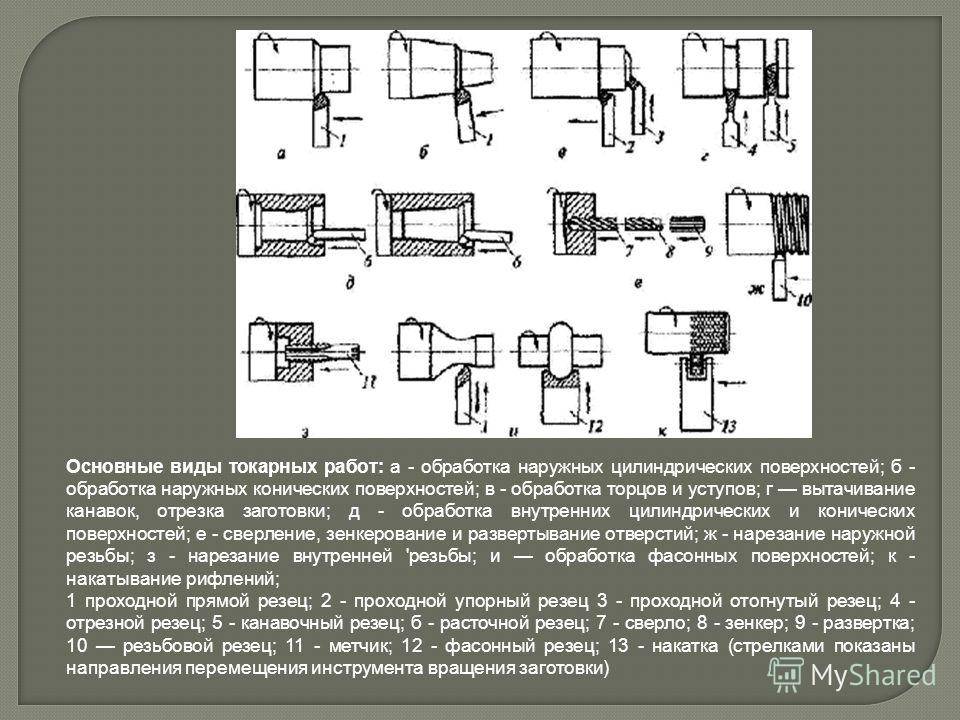

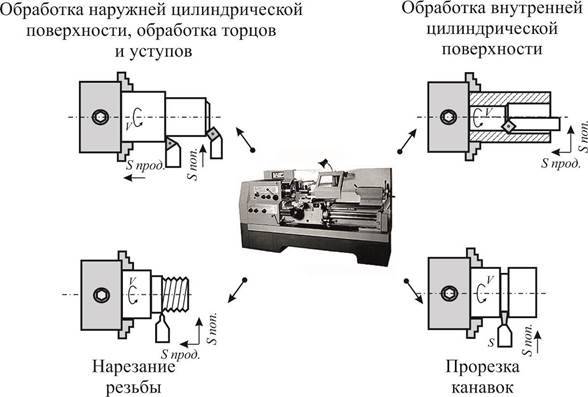

Точение — технологический процесс обработки резанием наружных, внутренних цилиндрических, винтовых, конических и фасонных, а также плоских торцовых поверхностей тел вращения. Точение ведут токарными резцами на металлорежущих станках, как универсальных, так и специальных, включая станки с числовым программным управлением (ЧПУ). Кроме того, обработку выполняют на карусельных и револьверных станках, токарных полуавтоматах, автоматах и автоматических линиях.

Особенность технологического процесса обработки заключается в том, что режущий инструмент имеет одно главное лезвие. На протяжении всего периода резания лезвие резца обрабатывает заготовку, находясь в условиях больших нагрузок и высоких температур.

При точении существует два вида движения: вращательное — вокруг оси заготовки, и поступательное — вдоль ее оси. Вращательное движение

заготовки количественно характеризуется окружной скоростью обрабатываемой поверхности, называемой скоростью резания.Поступательное движение вдоль оси заготовки, придаваемое инструменту, является движением продольной подачи. Оба вида движения осуществляются с постоянной скоростью, а их сочетание придает траектории движения точек лезвия резца вид винтовой линии. За каждый оборот заготовки лезвие токарного резца перемещается из положения 1 в положение 2 вдоль ее оси на размер подачи s0 и удаляет с нее один виток слоя металла (рис. 30.1). Ширина срезаемого слоя определяется глубиной резания t.

Произведение скорости, подачи и глубины резания равно скорости съема объема металла, которая является параметром для определения эффективности процесса резания. Скорость резания и подача — два наиболее важных параметра, устанавливаемых оператором в целях достижения оптимальных условий резания.Глубина резания — это толщина снимаемого припуска, характеризуемая расстоянием между обрабатываемой и обработанной поверхностями.

Обычно диапазон значений скорости резания — 0,005…3,5 м/с. Минимальное значение подачи составляет 0,0125 мм/об, а для очень тяжелых режимов резания — 2,5 мм/об. Глубина резания может достигать 25 мм и более.

Разновидностью токарной обработки заготовок являются растачивание отверстий и обработка торцовых плоскостей.

Растачивание проводят по той же принципиальной схеме, что и наружное точение. Особенностью растачивания отверстий является ограниченный обзор зоны резания и малая жесткость расточного резца. Под действием сил резания инструмент изгибается и вибрирует, что влияет не только на размеры и шероховатость обрабатываемой поверхности, но и на стойкость режущего инструмента.

Для повышения точности выполняемых отверстий и качества обработанных поверхностей вместо расточного резца консольного типа предпочтительнее использовать более жесткие расточные оправки, в которых закреплены два резца (рис. 30.2). В процессе механической обработки расточной станок сообщает оправке два вида движения: вращательное — вокруг ее оси, и поступательное — вдоль оси. При этом окружная скорость вращения вершин резцов является скоростью резания.

Точение торцовых плоскостей заготовок удобно выполнять токарными резцами. В этом случае механическая обработка может осуществляться при перемещении резца как от периферии к центру вращения заготовки, так и от оси к периферии.

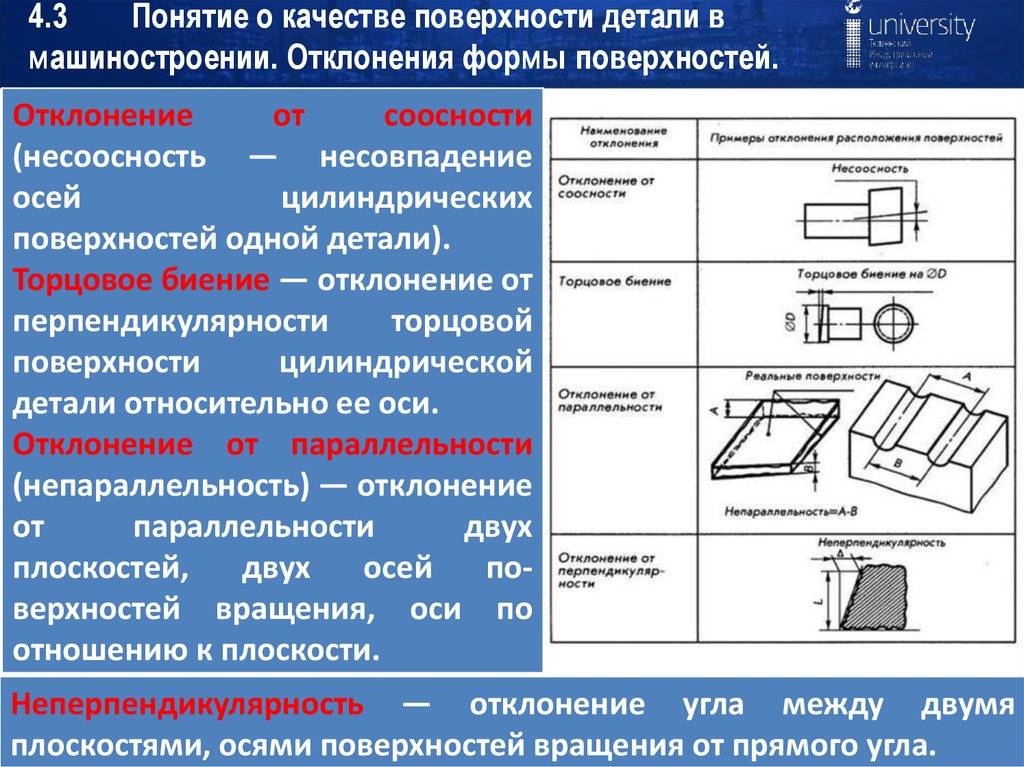

Обработка цилиндрических поверхностей

Обработка цилиндрических поверхностей на токарном станке – это две разные технологии, одна из которых позволяет работать с внешней поверхностью (валы, втулки, диски), а другая – с внутренней (отверстия).

Для работы используются резцы, сверла, развертки.

Использование определенного типа инструмента зависит от диаметра отверстия (толщины вала), класса чистоты обработки и шероховатости поверхности.

Детали с цилиндрической формой широко используются в машиностроении и тяжелой промышленности, а качество отверстий в сплошном материале определяет степень стыковки элементов конструкции, общую механическую прочность узла и длительность эксплуатации изделия.

Обработка наружных цилиндрических поверхностей заключается в доведении заготовки до заданной толщины путем снятия стружки при помощи резца. Для этого деталь располагается параллельно полу и закрепляется на токарном станке.

Проходом резца вдоль поверхности вращения позволяет достигнуть необходимого класса обработки и толщины детали.

Обработка цилиндрических поверхностей наружного типа делается в три этапа:

- черновая обточка. При таком методе получают шероховатость до 3-го класса и точность поверхности до 5-го;

- чистовая обработка. Класс точности возрастает до 4-го, а шероховатость до 6-го;

- чистовая тонкая (сверхточная). Степень шероховатости на уровне 9-го класса, а точность до 2-го.

В зависимости от желаемых показателей мастер использует одну или несколько стадий обработки.

Ввиду того, что при изготовлении многоступенчатых валов из цельной заготовки значительная часть материала становится стружкой, в современном производстве заготовки получают методом литья, а на станке проводится доводка детали до заданных параметров.

Обработка внутренних цилиндрических поверхностей – это достижение заданного класса точности при работе с отверстиями.

По своему типу отверстия делятся на категории:

- сквозные;

- глухие (досверленные до определенной глубины);

- глубокие со ступенчатой структурой (несколько диаметров на разных глубинах).

Исходя из типа отверстия и его габаритных размеров, применяются сверла определенной формы и диаметра.

Для достижения заданного класса точности мастера используют несколько разновидностей инструментов и производят обработку внутренней поверхности в три этапа, так же, как и с внешним цилиндром (черновое сверление, чистовое и высокоточное).

Тип инструмента зависит от твердости материала и заданных технических характеристик отверстия.

Современные технологии обработки конических и цилиндрических поверхностей демонстрируются на ежегодной выставке « ».